Содержание

Картерная смазка

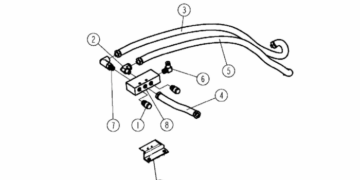

| Схема редуктора с картер-ной смазкой.| Схема циркуляционной системы смазки под давлением. |

Картерная смазка эффективна и надежна, она может обеспечить жидкостное трение и минимальный износ трущихся поверхностей.

| Схема ручной централизованной станции СРГ. |

Картерная смазка ( рис. 40), как и кольцевая, является разновидностью циркуляционной системы со свободной циркуляцией масла. При этом смазывание происходит путем частичного погружения трущихся деталей в масло или разбрызгиванием масла, находящегося в картере. В последнем случае одна из деталей механизма ( шестерня, крылатка), соприкасаясь с маслом, разбрызгивает его на все другие детали.

Картерная смазка эффективна и надежна, она может обеспечить жидкостное трение и минимальный износ трущихся поверхностей.

Картерная смазка осуществляется окунанием зубчатых и червячных колес ( или червяков) в масло, заливаемое внутрь корпуса. Эту смазку применяют при окружных скоростях в зацеплении зубчатых передач до v: 12 м / с, в зацеплении червячных передач при окружной скорости червяка до v г 10 м / с. При большей скорости масло сбрасывается центробежной силой.

Картерная смазка, являясь разновидностью циркуляционных систем смазки со свободной циркуляцией масла, весьмг широко применяется для смазки разнообразных механизмов. В этом случае смазывание производится путем погружения трущихся деталей в масло или же разбрызгиванием масла, находящегося в картере. В последнем случае одна из основных деталей, периодически погружаясь при вращении в масло, разбрызгивает его на все соседние детали. Иногда на внутренних стенках картера делают каналы; попавшее в них масло при разбрызгивании растекается по поверхности трения.

Картерная смазка разбрызгиванием достаточно эффективна и надежна, также как и кольцевая. При картерной смазке может быть обеспечено жидкостное трение с минимальными изно-сами трущихся поверхностей.

Картерная смазка, являясь разновидностью циркуляционных систем смазки со свободной циркуляцией масла, весьма широко применяется для смазки разнообразных механизмов. В этом случае смазывание производится путем погружения трущихся деталей в масло или же разбрызгиванием масла, находящегося в картере. В последнем случае одна из основных деталей, периодически погружаясь при вращении в масло, разбрызгивает его на все соседние детали. Иногда на внутренних стенках картера делают каналы; попавшее в них масло при разбрызгивании растекается по поверхности трения.

Картерная смазка разбрызгиванием достаточно эффективна и надежна, также как и кольцевая. При картерной смазке может быть обеспечено жидкостное трение с минимальными изно-сами трущихся поверхностей.

Непрерывная картерная смазка при помощи масляной ванны ( при v до 12 м / сек) или в форме циркуляционной подачи масла насосом ( для высоких скоростей) является наиболее совершенной.

Картерную смазку применяют при окружной скорости зубчатых колес до 12 5 м / с. При более высоких окружных скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостатке смазки.

При картерной смазке достаточно, чтобы в смазку погружалось большее из двух зубчатых колес пары. Глубину погружения для цилиндрических зубчатых колес рекомендуется выбирать в пределах от 0 75 до 1 высот зубьев, но не менее 10 мм. Для крупномодульных колес ( т 20 мм) при очень высокой вязкости масла достаточно погружения на половину высоты зуба. В указанных выше рекомендациях учтено, что в процессе работы глубина погружения уменьшается из-за разбрызгивания масла и прилипания его к стенкам корпуса и другим деталям. В многоступенчатых передачах рекомендации относятся к колесам быстроходных ступеней. Более глубокое погружение ( 6 т) допустимо для колес тихоходных ступеней. При весьма ограниченных скоростях (; 1 5 м / сек) и отсутствии ребер возможно еще более глубокое погружение, однако в целях ограничения потерь на размешивание смазки не рекомендуется погружать колесо на глубину более 100 мм. Колеса конических передач необходимо погружать в смазку на всю длину зуба.

При картерной смазке в корпус узла заливают масло так, чтобы венцы зубчатых колес были в него погружены. При вращении колес масло увлекается зубьями, разбрызгивается, попадает аа внутренние стенки корпуса, откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе, которые покрывают поверхность всех расположенных внутри корпуса деталей. Положительным качеством картерной системы является ее большая надежность и простота.

При картерной смазке устанавливают уровень масла и объем масляной ванны.

Применение смазки для шестеренок, изготовленных из пластика

- мультимедийное оборудование, использующее устаревшие носители информации (компакт диски, кассеты), в которых применяются механизмы вращения;

- компьютеры, серверы (компакт диски);

- компьютерная периферия: сканеры, принтеры, игровые манипуляторы;

- типографское оборудование: плоттеры, устройства широкоформатной печати, множительная техника;

- офисное оборудование: копиры, МФУ;

- кассовые аппараты;

- механизмы для приготовления пищи: например, кофеварки;

- медицинская техника;

- авиа моделирование.

Учитывая области применения, специализированные смазки должны отвечать не только механическим требованиям. В медицинских и пищевых агрегатах требуется санитарная и гигиеническая сертификация. Поэтому такие составы по определению не могут быть дешевыми.

Существует ли специальная смазка для пластмассовых шестеренок

Практически все производители смазочных материалов имеют в своем ассортименте составы для пластика, и композитов на его основе. Теоретически, можно использовать стандартные консистентные масла для универсального применения. Однако не все они нормально взаимодействуют с пластмассами.

- При контакте с обычной смазкой, пластик может потерять прочность и растрескаться. Разрушаются зубья, передаточный узел выходит из строя.

- Материал шестеренок и зубчатых реек, при взаимодействии с некоторыми составами разбухает. Происходит заклинивание.

- Адгезия на поверхностях пластиковых шестерен слишком слабая, поэтому стандартные смазки не удерживаются, и разбрызгиваются при интенсивном вращении.

Интересно, что некоторые традиционные смазки, отлично зарекомендовавшие себя в металлических редукторах, разрушительно действуют на пластиковые шестерни. Например, при использовании солидолов, зубья стираются, как будто применяется абразивная паста.

По этой причине, для пластиковых шестеренок редукторов и червячных передач выпускаются специальные адаптированные составы.

Еще один технический нюанс: пластиковые редукторы греются сильнее, чем металлические передаточные пары. Это происходит по причине низкой теплопроводности пластика: тепло из рабочей зоны не отводится.

В связи с этим, высокотемпературная смазка для пластиковых шестерен должна сохранять базовые свойства, как в холодном, так и в разогретом состоянии.

Смазка — открытая зубчатая передача

Смазка открытых зубчатых передач: в — при помощи лейки; б — щеткой; в — капельная смазка.

Смазка открытых зубчатых передач: о — при помощи лейки; б — щеткой; в — капельная смазка.

Для смазки открытых зубчатых передач, подшипников и цепей, работающих при повышенных нагрузках и небольших скоростях, применяется графитная смазка, состоящая из смеси жирового солидола ( УС-2 и УС-3) с 10 — 15 % графита.

Для смазки открытых зубчатых передач применяют различные комбинации смазочных материалов. В некоторых случаях адгезионные свойства остаточных масел улучшают, добавляя к ним полимеры. Иногда для этой цели используют металлические мыла. Свинцовое мыло улучшает не только противозадир-ные, но и защитные свойства масла. К маслам для открытых редукторов можно добавлять и другие агенты, служащие в качестве ингибиторов ржавления ля способствующие смачиванию металлических поверхностей.

При смазке открытых зубчатых передач разбавленными маслами следует иметь в виду, что пары разбавителя при определенной концентрации могут быть огнеопасными или даже взрывоопасными, а иногда и токсичными.

Иногда для смазки открытых зубчатых передач предпочитают применять масла гораздо более высокой вязкости, так как в этом случае поверхность зубьев шестерен в течение более продолжительного 1времени покрыта пленкой достаточной толщины, лучше защищающей зубья от действия ударных нагрузок. Вязкость остаточных масел имеющихся на рынке сортов доходит до 2000 ест при 99 С. Однако масла вязкостью более 1100 ест при 99 С применяют редко. По-видимому, очень вязкие масла и не требуются. Морер , в частности, установил, что за пределами вязкости 650 ест при 99 С несущая способность масляной пленки уже не улучшается.

Графитная смазка УССА служит для смазки тяжело нагруженных открытых зубчатых передач, цепей и рессор. Смазка представляет собой однородную смесь от темно-коричневого до черного цвета. В состав смазки входит порошкообразный графит.

В табл. 30 приводятся рекомендуемые смазочные материалы для смазки открытых зубчатых передач.

| Выбор вязкости масел для червячных передач при разной удельной нагрузке на зуб.| Стандартные масля, применяемые для смазки зубчатых и червячных передач.| Смазочные материалы для открытых зубчатых передач. |

В табл. 49 перечислены материалы, рекомендуемые для смазки открытых зубчатых передач.

В табл. 30 приводятся рекомендуемые смазочные материалы для смазки открытых зубчатых передач.

При применении редукторного масла, — содержащего растворитель, для смазки открытых зубчатых передач должны быть приняты соответствующие меры для предотвращения взрыва и пожара вследствие испарения легкокипящих фракций. Необходимо также учитывать токсичность выделяющихся паров. Опасность взрыва или отравления можно предотвратить, обеспечив надлежащую вентиляцию. Иногда для снижения воспламеняемости паров в качестве разбавителя используют смесь нефтяного продукта с хлорированным.

Аппараты состоят из постамента, ситового пояса, корпуса, трубовала с лопастями, привода трубовала, а также устройств для удаления жома, смазки открытой зубчатой передачи, мотор-редукторов, подшипников ситового пояса.

Консистентные смазки применяют для смазки подшипников в условиях влажной и пыльной среды, причем для влажной среды следует применять смазки на кальциевой основе, как более влагостойкие; они лучше работают при смазке открытых зубчатых передач и трущихся тихоходных и тяжелонагруженных механизмов.

| Диаграмма подбора масла для червячных передач.| Смазочные материалы для открытых зубчатых передач. |

Смазка — трущаяся поверхность

Смазка трущихся поверхностей производится как индивидуально ( точечная смазка), так и централизованно. Ее можно производить периодически и непрерывно, без принудительного давления и под принудительным давлением, проточным и циркуляционным способом. Для подачи, распределения и подвода смазочного материала к трущимся парам машин, для наблюдения за подачей смазочного материала и поддержания требуемого режима смазки, а также для очистки масла служат смазочные устройства. Они разделяются на устройства для жидких и для консистентных смазочных материалов. Некоторые смазочные устройства могут применяться как для жидкого, так и для консистентного смазочного материала.

| Схема системы смазки двигателя ЗИЛ-375. |

Смазка трущихся поверхностей двигателя осуществляется следующим образом. Из маслораспредели-тельной камеры масло попадает в два продольных магистральных канала 9 к 13 к далее подается к коренным подшипникам коленчатого вала. По каналам в коленчатом валу масло подается к шатунным подшипникам.

Смазка трущихся поверхностей набивки имеет большое значение и для этого оставляется место для масла, но лучше к этим трущимся поверхностям подводить масло под некоторым постоянным давлением.

Смазка трущихся поверхностей счетчика ( нижний подпятник, верхний подпятник и шестеренки) уменьшает силу трения, предохраняет трущиеся поверхности от коррозии и быстрого износа. Молекулярный слой смазки является своеобразной подушкой между трущимися поверхностями, что предохраняет от разрушения опоры при толчках и транспортировке.

Смазка осталь-ных трущихся поверхностей ручная.

Смазка трущихся поверхностей вальцов и каландров должна быть централизованной и иметь блокировку на случаи нарушения установленного режима смазки. Все болтовые соединения вальцов и каландров снабжают приспособлениями против самоотвертывания.

Смазка трущихся поверхностей насоса производится консистентным маслом из колпачковых масленок.

| Порядок сборки поглощающего аппарата ЦНИИ-Н6. |

Смазка трущихся поверхностей фрикционных клиньев и нажимного конуса, а также внутренней поверхности горловины, как и у поглощающих пружинно-фрикционных аппаратов для грузовых вагонов, не допускается.

Смазка трущихся поверхностей подшипников скольжения осуществляется чаще всего принудительно масляным насосом. Давление масла, создаваемое насосом, на 0 8 — 1 2 кг / см2 больше давления в картере.

Смазка трущихся поверхностей паровых поршней и золотников осуществляется обычными паровыми масленками. Для смазки паровой части применяется цилиндровое масло. От лубрикатора масло под соответствующим давлением подводится по трубкам к смазываемым местам и через обратные клапаны нагнетается в полости, заполненные свежим паром. Этот пар, двигаясь к паровому цилиндру, распыляет масло и переносит его на стенки цилиндров и втулок золотников. Обратные клапаны служат для предотвращения прорывов пара в смазочные трубки и по ним в лубрикатор.

Смазка трущихся поверхностей большинства гидравлических систем осуществляется в условиях гидродинамического режима. Для снижения веса и размеров новейших гидросистем приходится повышать рабочие давления.

Для смазки трущихся поверхностей применяют масло. Способ подачи смазки выбирают в зависимости от условий работы машины. Наиболее распространенным способом смазки является кольцевая. Для этого на цапфу надевают металлическое кольцо большего диаметра. Кольцо свободно висит на цапфе, погружаясь в масляный резервуар подшипника. При вращении цапфы кольцо также начинает вращаться и, проходя через масляный резервуар, подает масло на верхнюю часть цапфы, где оно растекается по всей поверхности. Для контроля уровня масла в ванне подшипника имеется маслоуказатель, который снабжают смотровым стеклом. Кольцевая смазка применяется при окружных скоростях цапф va 2 — 10 м / с. При скоростях vu 10 м / с применяют принудительную смазку. В этом случае в пространство между трущимися поверхностями подается извне под давлением масло, которое затем стекает в масляную ванну и по спускной трубе идет в холодильник, а затем снова к насосу. При такой смазке в подшипник поступает такое количество масла, которое необходимо для смазки и охлаждения подшипника. Масло подают под давлением ( 0 25 — 1) 10s Па. Находит применение также комбинированная система смазки, когда при принудительной смазке применяются маслоподающие кольца.

Для смазки трущихся поверхностей используют автоматические системы густой смазки.

ТОМФЛОН СК 250

ТОМФЛОН СК 250 (от -60°C до +250°C): Смазка Томфлон СК250 изготовлена на основе кремнийорганического (силиконового) масла, загущённого ультрадисперсным PTFE.ТОМФЛОН СК 250 предназначена для работы в подшипниках качения и скольжения, в резьбовых и других соединениях в условиях агрессивной среды, большой влажности и высоких температур. Кроме того, может использоваться в направляющих и в парах трения резина – металл, металл – пластик, пластик – пластик, резина – пластик. Смазка химически стойка и инертна к резинам всех типов и полимерным материалам. Несмотря на посредственные противоизносные свойства, что характерно для всех смазок на силиконовых маслах,Томфлон СК250 может работать в тяжёлых условиях благодаря высокой нагрузке сваривания (более 5000 Н). В отличие от сажевых, графитовых и пигментных высокотемпературных смазок Томфлон СК250 не склонна к термоупрочнению и обладает великолепной механической стабильностью.

При испытаниях смазка не выбегала даже при перегреве до 300°C.Томфлон СК250 является аналогом дорогостоящей импортной смазки AeroShell 15. Значительно превосходит по сроку службы ВНИИ НП 231 и может стать экономически выгодной заменой смазкам ВНИИ НП 235 и ВНИИ НП 501.

Смазка получила широкое распространение в пищевой промышленности, где её применяют вместо смазки ПФМС-4с.

Основные характеристики смазок ТОМФЛОН СК250, ВНИИ НП 231, ВНИИ НП 235 и ВНИИ НП 501.

| Тип смазки | Термоупрочнение при 200 oC за 1 ч., % | Критическая нагрузка (Рк), Н | Нагрузка сваривания (Рс), Н | Пенетрация при 25 oC | Температура каплепадения, oC | Температурный интервал применения, oC | |

| 1 | Томфлон СК250 | 0-30 | 390 | 5300 | 315 | >250 | От -60 до +250°C |

| 2 | ВНИИ НП 231 | 100 — 250 | 340 | 2510 | 330 | >250 | От -60 до +250°C |

| 3 | ВНИИ НП 235 | 370 | Отсутствует | Отсутствует | 325 | >250 | От -60 до +250°C |

| 4 | ВНИИ НП 501 | 30 | 5000 | 7080 | 310 | >250 | От -40 до +300°C |

ПОКАЗАТЕЛИ КАЧЕСТВА СМАЗКИ ТОМФЛОН СК250 (ТУ 0254-004-12435252-04)

| № пп | Показатели качества | Норма | Фактические данные |

| 1. | Внешний вид и цвет | Однородная мазь белого цвета | соответствует |

| 2. | Температура каплепадения, °C, не менее | 250 | Не определяется |

| 3. | Коллоидная стабильность, не более % | 14 — 20 | 16 |

| 4. | Вязкость, Па*с (П) | ||

| 4.1 | при – 50°C и среднем градиенте скорости деформации 10 с-1, не более | 800 | 450 |

| 4.2 | при 0°C и среднем градиенте скорости деформации 10 с-1, не более | 100 — 200 | 155 |

| 4.3 | при 20°C и среднем градиенте скорости деформации 100 с-1, | 60 — 100 | 75 |

| 5. | Предел прочности при 20°C, Па (в пределах) | 400 — 700 | 580 |

| 5.1 | при 50°C, Па (в пределах) | 350 – 500 | 455 |

| 5.2 | при 80°C, Па (не менее) | 100 — 200 | 180 |

| 6. | Пенетрация | 290 — 330 | 315 |

| 7. | Смазывающие свойства на 4-х шариковой машине при 20°C: | ||

| 7.1 | Критическая нагрузка (Н) | 350 – 400 | 392 |

| 7.2 | Нагрузка сваривания (Н) | 5000 — 5500 | 5300 |

| 7.3 | Индекс задира (Из) | 38 — 45 | 40 |

| 8. | Массовая доля содержания механических примесей % | отсутствуют | отсутствуют |

| 9. | Массовая доля воды, % | отсутствует | отсутствует |

| 10. | Коррозионное воздействие на металлы (медь, сталь 45) | выдерживает | выдерживает |

| 11. | Испаряемость при 250°C за 1 ч. %, не более | 1-4 | 2 |

| 12. | Механическая стабильность: | ||

| 12.1 | — исходный предел прочности на разрыв при 20°C, Па | 650 – 750 | 694 |

| 12.2 | — индекс разрушения, % | 30 – 40 | 35,5 |

| 12.3 | — индекс восстановления, % | 30 — 40 | 36,6 |

Список источников

- MyTooling.ru

- www.ngpedia.ru

- www.aksioma55.ru