Содержание

Принцип работы двигателя внутреннего сгорания

Двигатель внутреннего сгорания на жидком топливе, разработанный и впервые применённый на практике во второй половине 19-го века, являлся вторым в истории, после парового двигателя, примером создания агрегата, преобразующего энергию в полезную работу. Без этого изобретения невозможно себе представить современную цивилизацию, ведь транспортные средства с ДВС различного типа широко задействованы в любой отрасли, обеспечивающей существование человека.

Транспорт, приводимый в действие двигателем внутреннего сгорания, играет решающую роль в приобретающей все большее и большее значение на фоне глобализационных процессов всемирной логистической системе.

Все современные транспортные средства можно разделить на три больших группы, в зависимости от типа используемого двигателя. Первая группа ТС использует электродвигатели.

Сюда входят и привычный городской общественный транспорт – троллейбусы и трамваи, и электропоезда с электромобилями, и огромные суда и корабли, использующие атомную энергию – ведь и современные ледоколы, и атомные субмарины, и авианосцы стран НАТО используют электродвигатели. Вторая группа – это техника, оснащенная реактивными двигателями.

Разумеется, такой тип двигателей используется преимущественно в авиации. Наиболее многочисленной, привычной и значимой является третья группа транспортных средств, которая использует двигатели внутреннего сгорания.

Это – наибольшая и по количеству, и по разнообразию, и по влиянию на хозяйственную жизнь человека группа. Принцип работы ДВС одинаков для любых транспортных средств, оснащённых таким двигателем.

В чем он заключается?

Физика процесса

Как известно, энергия не берется ниоткуда и не уходит в никуда. Принцип работы двигателя автомобиля в полной мере основывается на этом постулате закона сохранения энергии.

Максимально обобщенно можно сказать, что для выполнения полезной работы используется энергия молекулярных связей жидкого топлива, сжигаемого в процессе работы двигателя.

Распространению ДВС на жидком топливе способствовали несколько уникальных свойств самого топлива. Это:

- высокая потенциальная энергия молекулярных связей используемых в качестве топлива смеси легких углеводородов «например, бензина»

- достаточно простой и безопасный, в сравнении, например, с атомной энергией, способ ее высвобождения

- относительная распространенность легких углеводородов на нашей планете

- природное агрегатное состояние такого топлива, позволяющее удобно хранить и транспортировать его.

Еще одним важнейшим фактором является то, что в качестве окислителя, необходимого для процесса высвобождения энергии, выступает кислород, их которого более чем на 20 процентов состоит атмосфера. Это избавляет от необходимости возить не только запас топлива, но и запас катализатора.

В идеальном случае вступить в реакцию должны все молекулы определённого объёма топлива и все молекулы определённого объёма кислорода. Для бензина эти показатели соотносятся как 1 к 14,7, т.е.

, для сгорания килограмма топлива необходимо почти 15 кг кислорода. Однако такой процесс, называемый стехиометрическим, на практике нереализуем.

В действительности всегда остаётся какая-то часть топлива, не соединившаяся с кислородом во время протекания реакции.

Более того, для определённых режимов работы ДВС стехиометрия даже вредна.

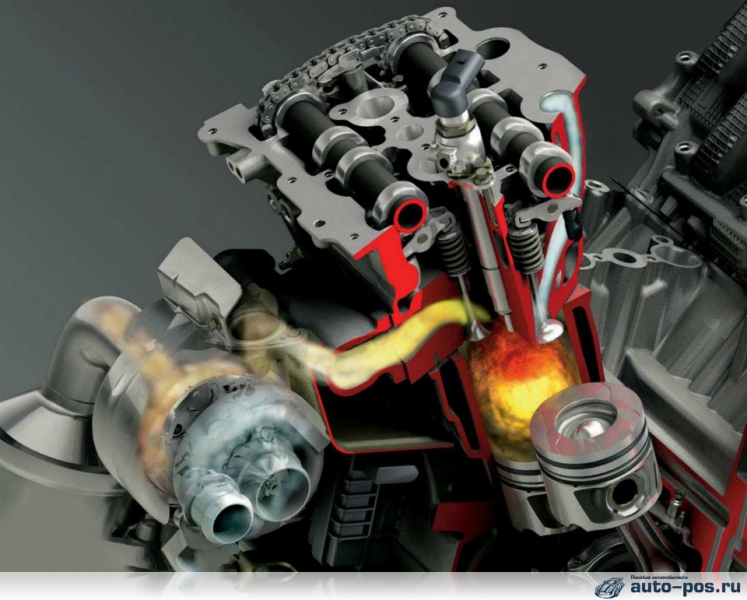

Теперь, когда химические процесс в общих чертах понятны, стоит рассмотреть механику процесса превращения энергии топлива в полезную работу, на примере четырёхтактного ДВС, работающего по так называемому циклу Отто.

Наиболее известным и, что называется, классическим циклом работу является запатентованный еще в 1876 году Николаусом Отто процесс работы двигателя, состоящий из четырех частей. «тактов, отсюда и четрыехтактные ДВС».

Первый такт – создание поршнем разрежения в цилиндре собственным перемещением под воздействием веса. В результате цилиндр заполняется смесью кислорода и паров бензина «природа не терпит пустоты». Продолжающий движение поршень сдавливает смесь – получаем второй такт.

На третьем такте смесь воспламеняется «Отто применял обычную горелку, сейчас за это ответственна свеча зажигания».

Воспламенение смеси создаёт выделение большого количества газа, который давит на поршень и заставляет его подниматься – выполнять полезную работу. Четвёртый такт – открытие выпускного клапана и вытеснение продуктов сгорания возвращающимся поршнем.

Таким образом, только запуск двигателя требует воздействия извне – прокручивания коленвала, соединённого с поршнем. Сейчас это делается с помощью силы электричества, а на первых автомобилях коленвал приходилось проворачивать вручную «этот же принцип используется и в автомобилях, в которых предусмотрен принудительный ручной пуск двигателя».

Со времени выпуска первых автомобилей немало инженеров пытались изобрести новый цикл работы ДВС. Вначале это было связано с действием патента, которое многим хотелось обойти.

В результате уже в начале прошлого века был создан цикл Аткинсона, который изменил конструкцию двигателя таким образом, чтобы все движения поршня совершались за один оборот коленвала.

Это позволило повысить КПД двигателя, но уменьшило его мощность. Кроме того, двигатель, работающий по такому циклу, не нуждается в отдельном распределительном вале и редукторе.

Однако этот двигатель не получил распространения из-за снижения мощности агрегата и достаточно сложной конструкции.

Принцип работы двигателя внутреннего сгорания

_____________________________________________________________________________________________________________________

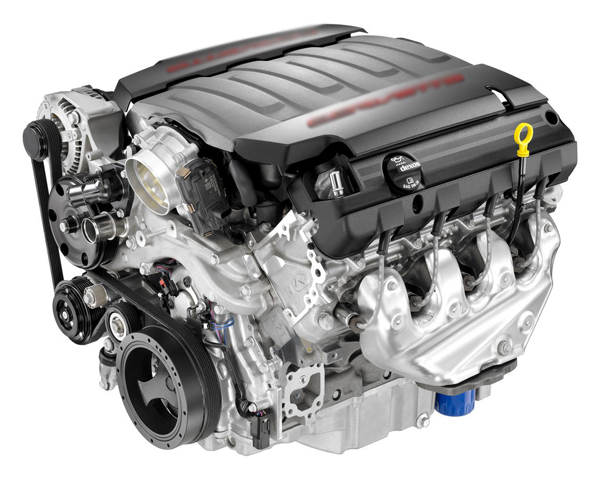

Современный автомобиль, чаще всего, приводится в движение двигателем внутреннего сгорания. Таких двигателей существует огромное множество. Различаются они объемом, количеством цилиндров, мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания, похоже.

Как работает двигатель и почему называется четырехтактным двигателем внутреннего сгорания? Про внутреннее сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя, что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях они используются крайне редко.

Четырехтактным двигатель называется из-за того, что его работу можно разделить на четыре, равные по времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней точке. У автомобилистов-механиков это называется верхняя мертвая точка (ВМТ) и нижняя мертвая точка (НМТ).

Первый такт – такт впуска

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами.

Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии.

Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Второй такт – такт сжатия

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания.

Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью.

Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже.

Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Третий такт – рабочий ход

Третий такт – рабочий, начинается с ВМТ. Рабочим он называется неслучайно. Ведь именно в этом такте происходит действие, заставляющее автомобиль двигаться. В этом такте в работу вступает система зажигания.

Почему эта система так называется? Да потому, что она отвечает за поджигание топливной смеси, сжатой в цилиндре, в камере сгорания. Работает это очень просто – свеча системы дает искру.

Справедливости ради, стоит заметить, что искра выдается на свече зажигания за несколько градусов до достижения поршнем верхней точки. Эти градусы, в современном двигателе, регулируются автоматически «мозгами» автомобиля.

После того как топливо загорится, происходит взрыв – оно резко увеличивается в объеме, заставляя поршень двигаться вниз. Клапаны в этом такте работы двигателя, как и в предыдущем, находятся в закрытом состоянии.

Четвертый такт – такт выпуска

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько.

Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его.

От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

https://www.youtube.com/watch?v=AMwvcPELG2o

После четвертого такта наступает черед первого. Процесс повторяется циклически.

А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Основы теплотехники

Все тепловые двигатели поршневого типа классифицируются на две основные группы – двигатели внешнего сгорания и двигатели внутреннего сгорания.

Принципиальное различие между этими группами тепловых двигателей раскрывается в их названии – в двигателях внешнего сгорания (к таковым относятся паровые двигатели) рабочее тело (вода-пар) получает тепло вне двигателя, и уже нагретым поступает в цилиндр для преобразования теплоты в полезную работу.

В двигателях внутреннего сгорания процесс подвода теплоты к рабочему телу осуществляется непосредственно в цилиндре двигателя. При этом происходят физико-химические преобразования рабочего тела.

Рабочим телом в двигателях внутреннего сгорания (далее – ДВС) являются в начале воздух или смесь воздуха с топливом, а в конце – смесь газов, образовавшаяся при сгорании топлива.

Теплота к рабочему телу подводится от сжигаемого топлива внутри цилиндров двигателя, в которых расширяющийся от нагревания газ перемещает поршень.

Полученная газом энергия частично расходуется на совершение механической работы, остальная часть отдается окружающей среде либо расходуется на преодоление различных сопротивлений, в первую очередь – сил трения.

По способу приготовления горючей смеси все ДВС подразделяются на две группы: с внешним и внутренним смесеобразованием.

К двигателям с внешним смесеобразованием относятся карбюраторные и газовые двигатели. Рабочая смесь в них приготавливается в специальном устройстве – карбюраторе (при работе на бензине или керосине) или смесителе (при работе на газовом топливе). В этом случае в камеру сгорания подается уже готовая рабочая смесь, которая воспламеняется принудительно от электрической искры (свечи зажигания).

В двигателях с внутренним смесеобразованием приготовление рабочей смеси происходит внутри рабочего цилиндра, куда воздух и топливо подаются раздельно. Сначала поршень сжимает чистый воздух до давления 3…

4 МПа, вследствие чего его температура в конце сжатия достигает 600-650 °С, затем в камеру сгорания через форсунку впрыскивается жидкое топливо (дизельное или моторное), которое воспламеняется при смешении с раскаленным воздухом.

По такому циклу работают дизельные двигатели.

Отдельным типом двигателей с внутренним смесеобразованием являются инжекторные двигатели, у которых бензин впрыскивается в цилиндр (или в коллектор) в процессе такта сжатия, смешивается в цилиндре со сжатым воздухом и воспламеняется с помощью свечи зажигания.

Применение впрыска в бензиновых двигателях позволило в широких пределах регулировать смесеобразование, количество и качество подаваемого топлива, время впрыска, многофазный впрыск, а также использовать средства автоматизации и компьютеризации, т. е.

применять многие достоинства дизельных двигателей к бензиновым.

По способу осуществления цикла ДВС могут быть двух- и четырехтактными.

В четырехтактном двигателе рабочий цикл осуществляется за четыре хода поршня (такта), т.е. за два оборота вала, а в двухтактном двигателе – за два хода (такта) поршня, т.е. один оборот коленчатого вала.

***

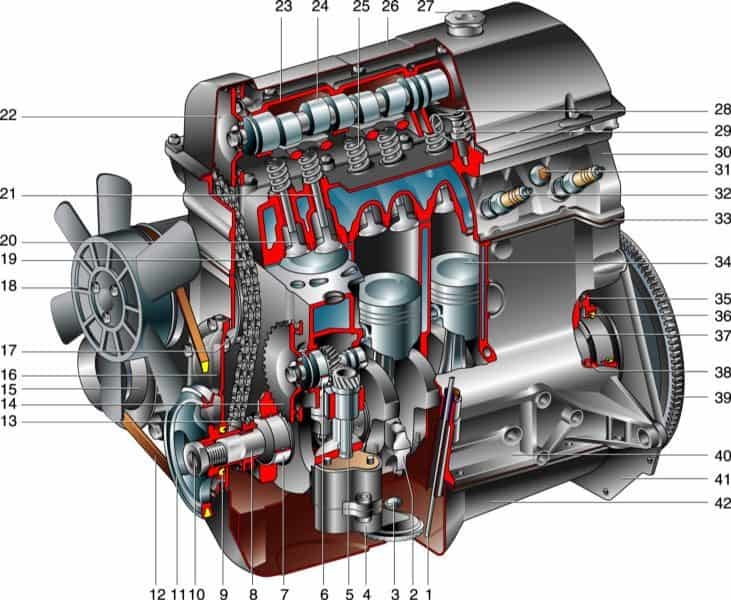

Принципиальное устройство двигателя внутреннего сгорания

Основными элементами любого поршневого ДВС являются цилиндр с поршнем, возвратно-поступательное движение которого преобразуется во вращательное движение коленчатого вала с помощью кривошипно-шатунного механизма.

В верхней части цилиндра размещены впускной и выпускной клапаны, приводимые в движение от главного вала двигателя, а также свеча зажигания топливной смеси (или форсунка для распыления топлива).

Помимо этого у ДВС имеются механизм газораспределения, системы питания топливом, зажигания, смазки, охлаждения и регулирования.

В возвратно-поступательном движении поршня различают два крайних положения: верхнее и нижнее, в которых поршень меняет направление движения на обратное. Эти положения называются мертвыми точками (ВМТ и НМТ).

Расстояние между мертвыми точками называют ходом поршня (S), а перемещение поршня из ВМТ в НМТ или наоборот – тактом.

Внутренний объем цилиндра в пределах хода поршня называют рабочим объемом цилиндра.

Часть объема цилиндра, заключенную между крышкой и торцом поршня, находящегося в ВМТ, называют камерой сгорания.

Для обеспечения наиболее полного сгорания топлива оно должно быть хорошо перемешано с воздухом. Смесь распыленного в воздухе топлива, предназначенного для сжигания, называют рабочей смесью, а процесс приготовления рабочей смеси – смесеобразованием.

***

Реальный цикл работы поршневого двигателя

Исследование работы реального поршневого двигателя проводят по диаграмме, в которой дается изменение давления в цилиндре в зависимости от положения поршня (объема) за весь цикл.

Такую диаграмму, снятую с помощью специального прибора – индикатора, называют индикаторной диаграммой (см. рисунок).

Рассмотрим приведенные здесь действительные индикаторные диаграммы четырехтактных поршневых двигателей (карбюраторного и дизельного), на которых можно выделить несколько характерных участков:

- 1-2 – заполнение цилиндра воздухом (при внутреннем смесеобразовании) или рабочей смесью (при внешнем смесеобразовании) при давлении несколько ниже атмосферного из-за гидродинамического сопротивления впускных клапанов и всасывающего трубопровода;

- 2-3 – сжатие воздуха или рабочей смеси;

- 3-4 – период горения рабочей смеси;

- 4-5 – рабочий ход поршня (расширение продуктов сгорания), совершается механическая работа;

- 5-6 – выхлоп отработавших газов, падение давления до атмосферного происходит практически при постоянном объеме (открывание выпускных клапанов);

- 6-1 – освобождение цилиндра от продуктов сгорания при открытых выпускных клапанах.

В реальных тепловых двигателях преобразование теплоты в работу связано с протеканием сложных необратимых процессов (имеются трение, химические реакции в рабочем теле, конечные скорости поршня, теплообмен и др.). Термодинамический анализ такого цикла невозможен.

В связи с этим для выявления основных факторов, влияющих на эффективность работы установок, действительные процессы заменяют обратимыми термодинамическими процессами, допускающими применение для их анализа термодинамических методов. Такие циклы называют теоретическими.

Допущения, используемые для теоретических циклов:

- Циклы замкнуты (в действительности продукты сгорания удаляются в атмосферу, а на их место поступает новое рабочее тело).

- Рабочее тело – идеальный газ с постоянной теплоемкостью.

- Подвод теплоты осуществляется от внешних источников теплоты, а не за счет сжигания топлива (аналогично отвод теплоты).

- Механические потери (трение, потери теплоты) отсутствуют.

- Процессы 1-2 и 6-1 исключают из рассмотрения, т.к. работа в них практически одинаковая, только имеет разный знак.

Анализ циклов тепловых двигателей проводится в два этапа: сначала анализируется эффективность теоретического (т. е. обратимого или идеального) цикла, а затем – реальный (необратимый) цикл с учетом основных источников необратимости.

Для ДВС рассматривают следующие основные идеальные циклы:

- цикл с подводом теплоты при постоянном объеме (v = const) – цикл Отто (в некоторых источниках – цикл Бо де Роша);

- цикл с подводом теплоты при постоянном давлении (р = const) – цикл Дизеля;

- цикл со смешанным подводом теплоты, который обычно осуществляется в два этапа -сначала при v = const, а затем при р = const.Такой цикл называют циклом Тринклера (Сабатэ-Тринклера).

Иногда в средствах информации появляются сведения об изобретении других циклов ДВС, которые, при анализе, оказываются усовершенствованиями или разновидностями перечисленных выше циклов.

Так, недавно появились сведения об открытии цикла Ибадуллаева (по фамилии автора идеи).

Этот изобретатель решил почти в три раза увеличить степень сжатия в двигателе ВАЗ с инжекторной системой питания, уменьшив конструктивно объем камеры сгорания.

По замыслу Ибадуллаева это должно привести к повышению мощности и экономичности двигателя, что, в общем-то, с точки зрения термодинамики – не новость.

Очевидно, что цикл Ибадуллаева – адаптированный для бензинового двигателя цикл Дизеля (или цикл Сабатэ-Тринклера), основанный на сжатии воздуха в цилиндре с последующим вводом топлива в камеру сгорания.

Впрочем, сам автор связывал новоявленный цикл с циклом Отто (Бо де Роша), поскольку этот двигатель использовал принудительное воспламенение рабочей смеси от искры (не совсем понятно – зачем при такой степени сжатия?).

Использование такого цикла для бензинового двигателя стало возможно лишь после широкого применения систем питания, использующих впрыск бензина в предварительно сжатую поршнем газо-воздушную смесь (инжекторные двигатели).

Для карбюраторных двигателей, в которых сжимается не воздух, а рабочая смесь, идея Ибадуллаева неосуществима, поскольку при увеличении степени сжатия более 12…13 неизбежны детонационные явления.

К слову сказать, сам Р. Дизель, разрабатывая свой двигатель, указывал на возможность его работы с использованием разнообразных видов топлива, в т. ч. и бензина. Правда первые же попытки Дизеля использовать бензин в качестве топлива для дизельного двигателя привели к взрыву, который едва не стоил жизни изобретателю, поэтому он отказался от бензина в пользу керосина.

Что касается двигателя Ибадуллаева, то, несмотря на изготовленный изобретателем опытный образец “жигуленка” с таким двигателем, идея не нашла отклика у производителей, а специалисты и ученые отказались признать его детище открытием в области теплотехники.

***

Чтобы идеализировать реальный цикл, полагают, что:

- рабочее тело в цикле – это идеальный газ с постоянными свойствами;

- цикл замкнут (учитывая, что работы в процессах выталкивания и всасывания практически одинаковы и лишь противоположны по знаку, эти процессы заменяют обратимым изохорным процессом отвода теплоты, что делает цикл замкнутым);

- необратимый процесс сгорания, связанный с химическими изменениями состава газа, заменяется обратимым процессом подвода равного количества теплоты извне.

Принятые допущения, казалось бы, весьма далекие от реальной действительности, позволяют, тем не менее, получить расчетные результаты, совпадающие с результатами экспериментальных измерений основных характеристик цикла.

Различают три типа четырехтактных ДВС:

- быстрого сгорания с внешним зажиганием;

- медленного сгорания с самовоспламенением;

- смешанного типа.

В двигателях первого типа цилиндр заполняется смесью бензина с воздухом, приготовленной в карбюраторе (такие двигатели часто называют карбюраторными) – этот такт называется всасыванием. Далее впускной клапан закрывается, и происходит сжатие горючей смеси (второй такт).

С помощью электрической свечи происходит искровое зажигание топливовоздушной смеси, которая сгорает чрезвычайно быстро при почти неизменном положении поршня, т.е. практически при постоянном объеме, равном объему камеры сгорания.

Затем в результате расширения продуктов сгорания совершается рабочий ход поршня (третий такт).

Наконец, происходит выхлоп – выброс продуктов сгорания через выпускной клапан под действием избыточного давления в цилиндре (четвертый такт – выпуск). Затем цикл повторяется.

Карбюратор (от фр. “carbure”r – обогащать углеродом) – узел системы питания ДВС, предназначенный для создания смеси жидкого топлива с воздухом оптимального состава и регулирования количества ее подачи в цилиндры двигателя.

Подавляющее большинство существующих карбюраторов состоит из поплавковой камеры, обеспечивающей стабильный приток топлива, смесительной камеры, фактически представляющей собой трубку Вентури (трубу с горловиной, включаемую в разрыв трубопровода), и многочисленных дозирующих систем, включающих в себя топливные и воздушные каналы, дозирующие элементы.

На современных автомобильных двигателях применяется инжекторная система впрыска топлива. Инжектор – это струйный насос (от лат. “injectare” – вбрасывать). Основное отличие от карбюраторной системы – подача топлива осуществляется путем непосредственного впрыска топлива с помощью форсунок во впускной коллектор или в цилиндр.

В двигателях второго типа, называемых дизельными, используется тяжелое нефтяное (дизельное) топливо. При этом вместо свечи устанавливают форсунку для подачи распыленного топлива.

На такте всасывания цилиндр такого двигателя заполняется не горючей смесью, а воздухом, который в результате интенсивного сжатия нагревается до высокой температуры, существенно превышающей температуру воспламенения топлива.

В конце такта сжатия в цилиндр начинает подаваться топливо, распыливаемое сжатым воздухом, поступающим от компрессора.

Топливо поступает в цилиндр и медленно сгорает одновременно с перемещением поршня.

В результате на протяжении всего времени сгорания топлива давление в цилиндре остается практически постоянным и равным давлению в конце такта сжатия. Остальные процессы протекают так же, как и в карбюраторных двигателях.

В двигателях третьего типа, называемых бескомпрессорными дизельными двигателями или двигателями Тринклера, такты всасывания и сжатия происходят так же, как в двигателях второго типа, однако дизельное топливо, впрыскиваемое в цилиндр в конце сжатия, распыливается не за счет компрессорного сжатия до весьма высокого давления в плунжерном топливном насосе. В результате обеспечивается весьма тонкое распыливание топлива. Первая порция его при этом сгорает очень быстро, обеспечивая, так же как и в двигателях первого типа, существенное повышение давления при практически постоянном объеме. Остальная часть топлива подается в цилиндр и сгорает медленно, одновременно с перемещением поршня, т.е. практически при постоянном давлении, как и в двигателях второго типа. Поэтапная подача топлива в камеру сгорания возможна посредством многократного впрыска, либо использованием раздельной камеры сгорания: предварительной, в которой после впрыска начинается горение топлива, и основной камеры, в которой происходит догорание топлива (форкамерные двигатели).

Такой тип двигателей характеризуется смешанным сгоранием топлива – сначала по изохоре (при постоянном объеме), затем по изобаре (при постоянном давлении).

***

Эффективность реальных циклов ДВС

Экономичность реальных поршневых ДВС всегда меньше теоретических, рассчитанных по идеальному циклу, где не учитываются потери на трение, гидравлические сопротивления потоку газов в клапанах, неполнота сгорания топлива, изменение состава и теплоемкости рабочей смеси, неадиабатность процессов сжатия и расширения, насосные потери и т. д.

Экономичность реальных двигателей оценивают степенью превращения затраченной теплоты топлива в эффективную работу – эффективным КПД:

ηe = Аe/QT ,

где:

Ae – эффективная работа, которая передается внешнему потребителю (работа на валу двигателя);

QT – теплота, выделяемая при полном сгорании топлива в цилиндре.

Эффективный КПД учитывает не только термодинамические потери цикла, определяемые термическим КПД ηT, но и механические потери на трение, определяемые механическим КПД ηM, и потери внутри двигателя, вызванные необратимостью процессов и несовершенством реального двигателя, определяемые индикаторным КПД ηi.

Индикаторный КПД оценивает величину потерь работы цикла, вызванных теплообменом между стенками цилиндра и рабочим телом, гидравлическими сопротивлениями в клапанах, несовершенством процесса сгорания топлива и др.:

ηi = Аi/Ац ,

где:

Ai – работа цикла реального двигателя, равная площади действительной индикаторной диаграммы (индикаторная работа);

Aц – работа цикла идеального двигателя.

В связи с наличием в двигателе узлов трения часть полученной полезной работы цикла расходуется на преодоление в них сил трения (механические потери). Вот почему работа на выходном валу двигателя Ae меньше индикаторной работы цикла на величину механического КПД, определяемого выражением

ηM = Аe/Аi .

Следует отметить, что механический КПД двигателей, работающих по циклу Тринклера, выше остальных в связи с отсутствием дополнительного компрессора, что и предопределило их широкое применение.

Таким образом, эффективный КПД выражается произведением:

ηe = Аe/QT = ηT×ηi×ηM

Увеличение эффективного КПД двигателя связано с увеличением каждого из КПД, входящих в формулу.

***

Энергетические и экономические показатели работы ДВС

Скачать теоретические вопросы к экзаменационным билетам по учебной дисциплине “Основы гидравлики и теплотехники”

(в формате Word, размер файла 68 кБ)

Скачать рабочую программу

по учебной дисциплине “Основы гидравлики и теплотехники” (в формате Word):

Скачать календарно-тематический план

по учебной дисциплине “Основы гидравлики и теплотехники” (в формате Word):

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Рождение двигателя

Двигатель для автомобиля, как и сам автомобиль, непременно должен был появиться в последней четверти прошлого века. И двигатель появился, а потом дот уже в течение 100 лет безраздельно господствует на автомобилях. Разговор идет о поршневом двигателе внутреннего сгорания (ДВС), работающем на бензине по четырехтактному циклу. О конструкциях ДВС других типов будет рассказано ниже.

Создатели первых транспортных ДВС отталкивались от конструкции паровой машины. Как сделать ее более компактной и производительной? Самые объемные, к тому же опасные ее элементы — топка и котел. Значит, их-то и нужно заменить, считали изобретатели.

Чем? Ответ на этот вопрос казался простым: нужен резервуар с горючим газом, например светильным. Газ надо смешать с воздухом, вводить в цилиндр машины и там воспламенять. Горение и расширение смеси произведут силу, которая заменит пар.

Топка и котел больше не понадобятся.

Газовый двигатель Ленуара

Еще в 1860 году французский механик Этьен Ленуар (1822—1900) построил газовый двигатель, напоминавший паровую машину. Однако сама по себе смесь светильного газа и воздуха в отличие от пара не давит на поршень. Нужно ее поджечь. Для зажигания служили две электрические свечи, ввернутые в крышки цилиндра.

Двигатель Ленуара — двусторонний (или, как принято говорить, двойного действия; рабочий процесс происходит с двух сторон поршня) и двухтактный, т. е. полный цикл работы поршня длится в течение двух его ходов. При первом ходе происходят впуск, воспламенение и расширение смеси в цилиндре (рабочий ход), а при втором ходе — выпуск отработавших газов.

Впуском и выпуском управляет задвижка-золотник, а золотником — эксцентрик, смонтированный на валу двигателя.

Преимущества нового двигателя перед паровой машиной не ограничивались ликвидацией котла и топки. Газовые двигатели не требовали разведения пара, обслуживать их было нетрудно. Увы, масса нового двигателя оставалась почти такой же, как и у паровой машины.

Единица выработанной мощности двигателя (л. с. или кВт), обходилась в 7 раз дороже, чем у паровой машины. Только 1/25 теплоты сгоревшего газа совершала полезную работу, т. е. коэффициент полезного действия (КПД) двигателя составлял 0,04.

Остальное уходило с отработавшими газами, тратилось на нагрев корпуса и отводилось в атмосферу. Когда частота вращения вала достигала 100 об/мин, зажигание действовало ненадежно, двигатель работал с перебоями. На охлаждение расходовалось до 120 м3 воды в час(!).

Температура газов доходила до 800°С. Перегрев вызывал заедание золотника. Несгоревшие частицы смеси засоряли каналы впуска-выпуска.

Причина низкой производительности двигателя заключалась в самом принципе его действия. Давление воспламененной смеси не превышало 5 кг/см2, а к концу рабочего хода снижалось втрое.

Простой расчет показывает, что одноцилиндровый двигатель рабочего объема 2 л при таком давлении, частоте вращения вала 100 об/мин и КПД 0,04 развивает мощность не более 0,1 кВт.

Другими словами, ленуаровский двигатель в тысячу раз менее производителен, чем двигатель нынешнего автомобиля.

Создание быстроходного самодвижущегося экипажа стало возможным после изобретения двигателя внутреннего сгорания, особенно четырехтактного. Его рабочий процесс — «цикл Отто» — сохранился до наших дней. На диаграмме показано, насколько он эффективнее первоначального, предложенного Э. Ленуаром. Слева — устройство двигателя Ленуара

Сделать газовый двигатель более эффективным удалось в 1876 году коммерческому служащему Николаю-Августу Отто (1832—1891) из Кёльна (Германия) совместно с Евгением Лангеном (1833—1895).

Удалось… Легко хвалить или критиковать дела изобретателей 100 лет спустя.

За их редкими успехами — годы труда, неудач, лишений, они творили в условиях недостатка технической информации, отсутствия приборов, инструментов и материалов, при недоверии обывателей… Например, полученный Отто патент был в 1889 году аннулирован, так как четырехтактный цикл якобы обосновал ранее француз Л. Бо-де-Роша.

Лишь посмертно заслуги Отто признала мировая техническая общественность, цикл назвали его именем. В труде «Новые газовые и нефтяные двигатели» французский (подчеркиваю, французский) ученый Г.

Ришар писал в 1892 году: «Без предложенного Отто рабочего тела — горючей смеси — современный двигатель не существовал бы» и «Бо-де-Роша не изобрел четырехтактный цикл, осуществленный до него (при внешнем сжатии смеси) Лебоном в 1801 году и (при сжатии внутри цилиндра) в 1861 году — Отто».

Принцип работы двигателя Отто

Обратимся теперь к существу изобретения. Наблюдая работу построенного газового двигателя, похожего на ленуаровский, Отто пришел к выводу, что сможет добиться его более производительной работы, если будет зажигать смесь не на середине хода поршня, а в его начале.

Тогда давление газов при сгорании смеси действовало бы на поршень в течение всего его хода.

Но как наполнить цилиндр смесью до начала хода? Отто испробовал следующее: вращая маховик вручную, он наполнил цилиндр, продолжал вращать маховик и включил зажигание лишь в тот момент, когда поршень вернулся в исходное положение.

Маховик резко «взял» обороты, а до этого сгорание смеси давало ему лишь слабый толчок. Отто не придал значения тому, что смесь была сжата перед зажиганием, он считал улучшение процесса результатом продолжительного расширения смеси в процессе сгорания.

Отто понадобилось 15 лет, чтобы сконструировать экономичный двигатель с КПД, достигающим 0,15. Двигатель назвали четырехтактным, так как процесс в нем совершался в течение четырех ходов поршня и соответственно двух оборотов коленчатого вала.

Золотник в нужный момент открывал доступ в цилиндр от запальной камеры, где постоянно горел газ. Происходило зажигание смеси. Золотниковое распределение и зажигание горелкой не применяются в современных двигателях, но цикл Отто полностью сохранился до наших дней.

По этому циклу работает подавляющее большинство автомобильных двигателей. Приведу самое краткое описание его.

При первом такте поршень удаляется от исходной «мертвой точки» — головки цилиндра, создавая в нем разрежение, при этом засасывается приготовленная особым прибором (карбюратором) горючая смесь. Выпускное отверстие закрыто. Когда поршень достигает нижней «мертвой точки», закрывается и впускное.

При втором такте закрыты оба отверстия. Поршень, толкаемый шатуном, идет вверх и сжимает смесь. В чем значение ее сжатия, особо подчеркиваемое Ришаром? Частицы топлива сближаются, смесь легче поддается воспламенению. Если объем цилиндра над поршнем (т. е.

в камере сгорания) равен его рабочему объему (между «мертвыми точками»), то степень сжатия равна 2, как у ранних ДВС (т. е. вдвое больше атмосферного давления), а давление газов при их взрыве вчетверо больше атмосферного (у современных двигателей оно в 40—50 раз больше, чем у двигателя Отто).

Третий такт — рабочий ход. В начале его происходит зажигание сжатой смеси. Движение поршня через шатун преобразуется во вращение коленчатого вала. Оба отверстия закрыты. Давление в цилиндре постепенно уменьшается до атмосферного.

При четвертом такте маховик, получив импульс движения, продолжает вращаться, шатун толкает поршень и вытесняет отработавшие газы в атмосферу через открывшееся выпускное отверстие, впускное закрыто.

Инерции маховика хватает и на то, чтобы поршень совершил еще три хода, повторяя четвертый, первый и второй такты. После них вал и маховик снова получают импульс.

При пуске двигателя первые два такта происходят под действием внешней силы. Во времена Отто и еще в течение полувека маховик проворачивали вручную, а теперь его вращает электродвигатель — стартер.

После первых нескольких рабочих ходов стартер автоматически отключается и двигатель работает самостоятельно.

Впускное и выпускное отверстия открывает и закрывает распределительный механизм. Своевременное воспламенение смеси обеспечивает система зажигания. Цилиндр может быть расположен горизонтально, вертикально или наклонно, процесс работы двигателя от этого не меняется.

К недостаткам двигателя Отто относят его тихоходность и большую массу. Увеличение числа оборотов вала до 180 в минуту приводило к перебоям в работе и быстрому износу золотника.

Большое давление в цилиндре требовало крепких кривошипного механизма и стенок цилиндра, поэтому масса двигателя достигала 500 кг на 1 кВт/ч. Для размещения всего запаса газа нужен был огромный резервуар.

Все это предопределило неудачу: газовый двигатель Отто, так же как и первый его вариант, был непригоден для установки на автомобиль, однако получил широкое распространение в стационарных условиях.

Двигатель внутреннего сгорания Даймлера

Двигатель внутреннего сгорания стал годным для применения на транспорте, после того как заработал на жидком топливе, приобрел быстроходность, компактность и легкость.

Наибольший вклад в его создание внесли инженеры-машиностроители XIX века — технический директор завода Отто в Дойце Г. Даймлер (1834—1900) и его ближайший сотрудник В. Майбах (1846—1929), позднее основавшие собственную фирму.

Об изобретателях машин нередко пишут, что они с детства увлекались техникой, мастерили приборы, разбирали и собирали часы, что идею будущей новой машины они вынашивали чуть ли не с пеленок. И еще пишут, что изобретатели, мол, сознавали ее вероятное социальное и экономическое значение. В действительности дело обычно обстояло иначе.

Мы это уже видели на примерах Кулибина, Кюньо и Болле. Но у Готлиба Даймлера и Вильгельма Майбаха биографии «образцовых» изобретателей. Даймлер с юных лет посвятил себя машинам, последовательно накапливал знания по локомотивам. С успехом закончил Высшее политехническое училище в Штутгарте.

Во время продолжительной службы в Эльзасе и на английских машиностроительных заводах Даймлер хорошо изучил передовую для того времени технику и к тому же, владея французским и английским языками, получил доступ к обширной специальной литературе. Сначала его попросту увлекало конструирование машины.

Потом, как у многих конструкторов, возникла мысль о постройке второго, третьего вариантов машины, улучшенных по опыту работы над предыдущей, и… о ее продаже. Тут-то обнаруживается спрос, зарождаются коммерческие соображения. Такова наиболее типичная схема.

В данном же случае кузен Даймлера, математик и политический деятель, человек широкого кругозора да еще и со средствами, помогал умельцу, не будучи сам способным на конструирование. А «гениальному» (как его называли биографы) самоучке Майбаху помогал сам Даймлер.

Но прежде чем конструировать и строить самодвижущуюся повозку, нужно было создать для нее двигатель.

В официальной фирменной (1935) биографии Даймлера сказано: «В 1881 году Даймлер объездил Россию, чтобы на месте познакомиться с нефтью, ему уже тогда продукты нефти представлялись топливом для транспортного двигателя… 1882 год стал поворотным в жизни Даймлера. Этот год можно считать годом рождения автомобильного двигателя, хотя сам двигатель был готов только в следующем году».

Почему именно путешествие в Россию понадобилось Даймлеру для осуществления его замыслов? В России уже работал завод по перегонке сырой нефти в керосин. Химик А. А.

Летний провел эксперименты и доказал, что перегонка нефти и ее остатков через раскаленные железные трубы дает различные продукты, в частности, такое горючее, как бензин.

Легкое нефтяное топливо было как раз тем, что искал Даймлер для экипажного двигателя: оно хорошо испаряется, быстро и полно сгорает, удобно в транспортировке.

Один из первых двигателей Г. Даймлера — двухцилиндровый, так называемый У-образный.

Первый двигатель Даймлера годился и для транспортного, и для стационарного применения. Работал на газе и на бензине. Все позднейшие конструкции Даймлера рассчитаны исключительно на жидкое топливо.

Большую частоту вращения вала двигателя, обеспечиваемую, в частности, интенсивным воспламенением смеси, Даймлер справедливо считал главным показателем работы двигателя на транспортной машине.

Частота вращения вала двигателя Даймлера была в 4—5 раз больше, чем у газовых двигателей, и достигала 450—900 об/мин, а мощность на 1 л рабочего объема — вдвое больше. Соответственно могла быть уменьшена масса.

К этим штрихам «транспортной специфики» добавим закрытый картер (кожух) двигателя, заполненный смазочным маслом и защищавший подвижные части от пыли и грязи. Охлаждению воды в окружающей двигатель «рубашке» способствовал пластинчатый радиатор. Для пуска двигателя служила заводная рукоятка… Теперь имелось все необходимое для создания легкого самодвижущегося экипажа — автомобиля.

От своих предков автомобиль унаследовал многое. «Автомобиль… нужно считать сыном паровоза, давшего ему душу, и велосипеда, снабдившего его телом», — так образно писал в 1902 г. один из русских журналов. Механическая повозка для своей работы не требовала каких-либо наземных устройств, кроме дороги.

В отличие от конных повозок механическая не требует для своего движения приложения живой силы, кроме небольших, как это казалось, усилий водителя по управлению ею. Подчеркнем, что идея автомобиля была поначалу четко направлена на замену лишь легкого экипажа личного пользования.

Возможность его использования для грузовых и массовых пассажирских перевозок рассматривалась позднее.

Источник: Ю A. Долматовский «Автомобиль за 100 лет»

Лекция 10 тема: двигатели внутреннего сгорания

План лекции:

1. Определение двигателей внутреннего сгорания.

2. Классификация ДВС.

3. Общее устройство ДВС.

4. Основные понятия и определения.

5. Топлива ДВС.

1. Определение двигателей внутреннего сгорания

Двигатели внутреннего сгорания (ДВС) называют поршневой тепловой двигатель, в котором процессы сгорания топлива, выделение теплоты и превращение её в механически работу происходит непосредственно в его цилиндре.

2. Классификация ДВС

По способу осуществления рабочего цикла ДВС подразделяются на две большие категории:

1) четырёхтактные ДВС, у которых рабочий цикл в каждом цилиндре совершается за четыре хода поршня или два оборота коленчатого вала;

2) двухтактные ДВС, у которых рабочий цикл в каждом цилиндре совершается за два хода поршня или один оборот коленчатого вала.

По способу смесеобразования четырёхтактные и двухтактные ДВС различают:

1) ДВС с внешним смесеобразованием, в которых горючая смесь образуется за пределами цилиндра (к ним относятся карбюраторные и газовые двигатели);

2) ДВС с внутренним смесеобразованием, в которых горючая смесь образуется непосредственно внутри цилиндра (к ним относятся дизели и двигатели с впрыском лёгкого топлива в цилиндр).

По способу воспламенения горючей смеси различают:

1) ДВС с воспламенением горючей смеси от электрической искры (карбюраторные, газовые и с впрыском лёгкого топлива);

2) ДВС с воспламенением топлива в процессе смесеобразования от высокой температуры сжатого воздуха (дизели).

По виду применяемого топлива различают:

1) ДВС, работающие на легком жидком топливе (бензине и керосине);

2) ДВС, работающие на тяжёлом жидком топливе (газойле и дизельном топливе);

3) ДВС, работающие на газовом топливе (сжатый и сжиженный газ; газ, поступающий из специальных газогенераторов, в которых при недостатке кислорода сжигается твёрдое топливо – дрова или уголь).

По способу охлаждения различают:

1) ДВС с жидкостным охлаждением;

2) ДВС с воздушным охлаждением.

По числу и расположению цилиндров различают:

1) одно и многоцилиндровые ДВС;

2) однорядные (вертикальные и горизонтальные);

3) двурядные (-образные, с противолежащими цилиндрами).

По назначению различают:

1) транспортные ДВС, устанавливаемые на различных транспортных средствах (автомобили, тракторы, строительные машины и др. объекты);

2) стационарные;

3) специальные ДВС, играющие как правило вспомогательную роль.

3. Общее устройство ДВС

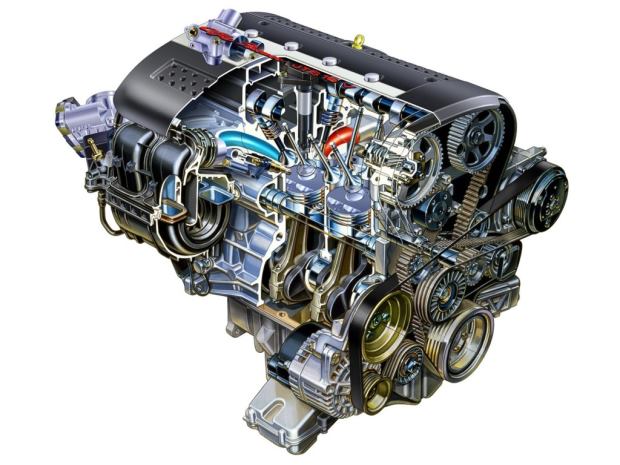

Широко используемые в современной технике ДВС состоят из двух основных механизмов: кривошипно-шатунного и газораспределительного; и пяти систем: системы питания, охлаждения, смазки, пуска и зажигания (в карбюраторных, газовых и двигателях с впрыском лёгкого топлива).

Кривошипно-шатунный механизм предназначен для восприятия давления газов и преобразования прямолинейного движения поршня во вращательное движение коленчатого вала.

Механизм газораспределения предназначен для заполнения цилиндра горючей смесью или воздухом и для очистки цилиндра от продуктов сгорания.

Механизм газораспределения четырёхтактных двигателей состоит из впускного и выпускного клапанов, приводимых в действие распределительным (кулачковым валом, который через блок шестерен приводится во вращение от коленчатого вала. Скорость вращения распределительного вала вдвое меньше скорости вращения коленчатого вала.

Механизм газораспределения двухтактных двигателей как правило выполнен в виде двух поперечных щелей (отверстий) в цилиндре: выпускной и впускной, открываемых последовательно в конце рабочего хода поршня.

Система питания предназначена для приготовления и подачи в запоршневое пространство горючей смеси нужного качества (карбюраторные и газовые двигатели) или порций распыленного топлива в определённый момент (дизели).

В карбюраторных двигателях топливо с помощью насоса или самотёком поступает в карбюратор, где смешивается с воздухом в определённой пропорции и .через впускной клапан или отверстие поступает в цилиндр.

В газовых двигателях воздух и горючий газ смешиваются в специальных смесителях.

В дизельных двигателях и ДВС с впрыском лёгкого топлива подача топлива в цилиндр осуществляется в определённый момент как правило с помощью плунжерного насоса.

Система охлаждения предназначена для принудительного отвода тепла от нагретых деталей: блока цилиндров, головки блока цилиндров и др. В зависимости от вида вещества отводящего тепло, различают жидкостные и воздушные системы охлаждения.

Жидкостная система охлаждения состоит из каналов окружающих цилиндры (жидкостная рубашка), жидкостного насоса, радиатора, вентилятора и ряда вспомогательных элементов.

Охлажденная в радиаторе жидкость с помощью насоса подаётся в жидкостную рубашку, охлаждает блок цилиндров, нагревается и вновь попадает в радиатор.

В радиаторе жидкость охлаждается за счёт набегающего потока воздуха и потока, создаваемого вентилятором.

Воздушная система охлаждения представляет собой оребрение цилиндров двигателя, обдуваемое набегающим или создаваемым вентилятором потоком воздуха.

Система смазки служит для непрерывного подвода смазки к узлам трения.

Система пуска предназначена для быстрого и надёжного пуска двигателя и представляет собой как правило вспомогательный двигатель: электрический (стартер) или маломощный бензиновый).

Система зажигания применяется в карбюраторных двигателях и служит для принудительного воспламенения горючей смеси с помощью электрической искры, создаваемой в свече зажигания, ввернутой в головку цилиндра двигателя.

4. Основные понятия и определения

Верхней мёртвой точкой – ВМТ, называют положение поршня, наиболее удалённое от оси коленчатого вала.

Нижней мёртвой точкой – НМТ, называют положение поршня, наименее отдалённое от оси коленчатого вала.

В мёртвых точках скорость поршня равна , т.к. в них изменяется направление движения поршня.

Перемещение поршня от ВМТ к НМТ или наоборот называется ходом поршня и обозначается .

Очевидно, что

(14.1)

где – радиус кривошипа коленчатого вала.

Ряд периодически повторяющихся процессов в каждом цилиндре двигателя, в результате которых происходит преобразование тепловой энергии, выделяющейся при горении горючей смеси, в механическую работу называется циклом или рабочим процессом двигателя.

Часто рабочего цикла двигателя, совершаемого за один ход поршня называется тактом.

Объём, описываемый поршнем при перемещении из ВМТ в НМТ называют рабочим объёмом цилиндра и обозначают ()

(14.2)

где – диаметр цилиндра;

– ход поршня.

Сумму рабочих объёмов всех цилиндров двигателя называют рабочим объёмом двигателя или литражом двигателя и обозначают через :

(14.3)

где – число цилиндров двигателя.

Объём полости цилиндра при нахождении поршня в ВМТ называют объёмом камеры сгорания и обозначают .

Объём полости цилиндра при нахождении поршня в НМТ называют полным объёмом цилиндра и обозначают .

(14.4)

Степенью сжатия двигателя называют отношение полного объёма цилиндра к объёму камеры сгорания

(14.5)

Степень сжатия показывает во сколько раз уменьшается объём запоршневого пространства при перемещении поршня из НМТ в ВМТ. Как будет показано в дальнейшем степень сжатия в значительной мере определяет экономичность (КПД) любого ДВС.

Графическая зависимость давления газов в запоршневом пространстве от объёма запоршневого пространства, перемещения поршня или угла поворота коленчатого вала носит название индикаторной диаграммы двигателя.

5. Топлива ДВС

5.1. Топливо для карбюраторных двигателей

В карбюраторных двигателях в качестве топлива применяют бензин. Основной тепловой показатель бензина – его низшая теплота сгорания (около 44 МДж/кг). Качество бензина оценивают по его основным эксплуатационно-техническим свойствам: испаряемости, антидетонационной стойкости, термоокислительной стабильности, отсутствию механических примесей и воды, стабильности при хранении и транспортировке.

Испаряемость бензина характеризует способность его переходить из жидкой: фазы в паровую. Испаряемость бензина определяют по его фракционному составу, который находится его разгонкой при различной температуре.

Об испаряемости бензина судят по температурам выкипания 10, 50 и 90% бензина. Так, например, температура выкипания 10% бензина характеризует его пусковые качества.

Чем больше испаряемость при малых температурах, тем лучше качество бензина.

Бензины имеют различную антидетонационную стойкость, т.е. различную склонность к детонации.

Антидетонационная стойкость бензина оценивается октановьм числом (ОЧ), которое численно равно процентному содержанию по объему изооктана в смеси изооктана и гептана, разноценной по детонационной стойкости данному топливу. ОЧ изооктана принимают за 100, а гептана – за нуль. Чем выше ОЧ бензина, тем меньше его склонность к детонации.

Для повышения ОЧ к бензину добавляют этиловую жидкость, которая состоит из тетраэтилсвинца (ТЭС) – антидетонатора и дибромэтена – выносителя.

Этиловую жидкость добавляют к бензину в количестве 0,5-1 см3 на 1 кг бензина. Бензины с добавкой этиловой жидкости называют этилированными, они ядовиты, и при их использовании необходимо соблюдать меры предосторожности.

Этилированный бензин окрашен в красно-оранжевый или сине-зеленый цвет.

Бензин не должен содержать коррозирующих веществ (серы, сернистых соединений, водорастворимых кислот и щелочей), так как присутствие их приводит к коррозии деталей двигателя.

Термоокислительная стабильность бензина характеризует его стойкость против смоло- и нагарообразования. Повышенное нагаро- и смолообразование вызывает ухудшение отвода теплоты от стенок камеры сгорания, уменьшение объема, камеры сгорания и нарушение нормальной подачи топлива в двигатель, что приводит к снижению мощности и экономичности двигателя.

Бензин не должен содержать механических примесей и воды. Присутствие механических примесей вызывает засорение фильтров, топливопроводов, каналов карбюратора и увеличивает износ стенок цилиндров и других деталей. Наличие воды в бензине затрудняет пуск двигателя.

Стабильность бензина при хранении характеризует его способность сохранять свои первоначальные физические и химические свойства при хранении и транспортировке.

Автомобильные бензины маркируются буквой А с цифровых индексом, показывают значение ОЧ. В соответствии с ГОСТ 4095-75 выпускаются бензины марок А-66, А-72, А-76, АИ-93, АИ-98.

5.2. Топливо для дизельных двигателей

В дизельных двигателях применяют дизельное топливо, являющееся продуктом переработки нефти.

Топливо, используемое в дизельных двигателях, должно обладать следующими основными качествами: оптимальной вязкостью, низкой температурой застывания, высокой склонностью к воспламенению, высокой термоокислительной стабильностью, высокими антикоррозионными свойствами, отсутствием механических примесей и воды, хорошей стабильностью при хранении и транспортировке.

Вязкость дизельного топлива влияет на процессы топливоподачи и распыливания.

При недостаточной вязкости топлива увенчивается утечка, его через зазоры в распылителях форсунки и в нерцизионных парах топливного насоса, а при высокой ухудшаются процессы топливоподачи, распыливания и смесеобразования в двигателе.

вязкость топлива зависит от температуры. Температура застывания топлива влияет на процесс подачи топлива из топливного бака. в цилиндры двигателя. Поэтому топливо должно иметь низкую температуру застывания.

Склонность топлива к воспламенению влияет на протекание процесса сгорания. Дизельные топлива.

, обладающие высокой склонностью к воспламенения, обеспечивают плавное протекание процесса сгорания, без резкого повышения давления, воспламеняемость топлива оценивают цетановым числом (ЦЧ), которое численно равно процентному содержанию по объему цетана в смеси цетана и альфаметилнафталина, равноценной по воспламеняемости данному топливу. Для дизельных топлив ЦЧ = 40-60.

Термоокислительная стабильность дизельного топлива характеризует его стойкость против смоло- и нагарообразования. Повышенное нагаро- и смолообразование вызывает ухудшение отвода теплоты от стенок камеры сгорания и нарушение подачи топлива через форсунки в двигатель, что приводит к снижению мощности и экономичности двигателя.

Дизельное топливо не должно содержать коррозирующих веществ, так как присутствие их приводит к коррозии деталей топливоподающей аппаратуры и двигателя. Дизельное топливо не должно содержать механических примесей и воды.

Присутствие механических примесей вызывает засорение фильтров, топливопроводов, форсунок, каналов топливного насосе, и увеличивает износ деталей топливной аппаратуры двигателя.

Стабильность дизельного топлива характеризует его способность сохранять свои начальные физические и химические свойства при хранении и транспортировке.

Для автотракторных дизелей применяют выпускаемые промышленностью топлива: ДЛ – дизельное летнее (при температуре выше 0°С), ДЗ – дизельное зимнее (при температуре до -30°С); ДА – дизельное арктическое (при температуре ниже – 30°С) ( ГОСТ 4749-73).