Содержание

- 1 2.8 Номинальные и ремонтные размеры деталей и пределы допустимых износов

- 2 Размеры и маркировки шатунно-поршневой группы

- 3 Ваз 2106: тюнинг двигателя своими руками (фото) :

- 3.1 К чему надо готовиться

- 3.2 Тюнинг двигателя: установка кованных поршней

- 3.3 Балансировка коленчатого вала

- 3.4 Расширение топливоподводящих каналов

- 3.5 Замена распределительного вала

- 3.6 Верховые валы

- 3.7 Низовые валы

- 3.8 Система подачи топлива

- 3.9 Переоборудование ходовой части автомобиля

- 3.10 Достижение цели

2.8 Номинальные и ремонтные размеры деталей и пределы допустимых износов

Сервисное обслуживание и эксплуатация

Руководства → ВАЗ → 2106 (Жигули)

Четырехцилиндровые двигатели

впускной клапан

выпускной клапан

Наружный диаметр седла клапана, мм

37,2

32,4(32,8 для DS выпуска до сентября 1985 г.)

Ширина рабочей фаски, мм

2,0

2,4

Заглубление плоскости седла относительно плоскости головки блока, мм

9,2

9,7

Угол фаски, град

45

45

Угол верхнего конуса, град

30

30

Диаметр отверстия в направляющих втулках клапанов, мм

8,013 – 8,035

8,013 – 8,035

Предельно допустимый зазор между стержнем клапана и направляющей втулкой, мм

1,0

1,3

Диаметр тарелки клапана, мм

28,0

33,0

Диаметр стержня клапана, мм

7,97

7,95

Максимальная допустимая при шлифовке ширина рабочей фаски, мм

3,5

шлифовке не подлежит

Минимальная высота тарелки клапана до фаски, мм

0,5

шлифовке не подлежит

Длина клапана, мм:

– номинальная

98,7 (91,0 для двигателя NP)

98,5 (90,8 для двигателя NP)

– минимальная

98,2 (90,5 для двигателя NP)

98,0 (90,3 для двигателя NP)

Угол рабочей фаски клапана, град

45

45

Зазор между кулачками распределительного вала и регулировочными шайбами толкателей клапанов, мм:

– при температуре охлаждающей жидкости 35° С

0,25 ± 0,05

0,45 ± 0,05

– при температуре охлаждающей жидкости 20° С

0,20 ± 0,05

0,40 ± 0,05

Зазор между поршнем и цилиндром двигателя, мм

0,03

Максимально допустимый зазор между поршнем и цилиндром, мм

0,08

Диаметр цилиндров, мм:

– номинальный

81,01

– 1-й ремонтный

81,26

– 2-й ремонтный

81,51

– 3-й ремонтный

82,01

Диаметр шеек коленчатого вала, мм:

коренных

шатунных

– номинальный

54,0

47,8

– 1-й ремонтный

53,75

47,55

– 2-й ремонтный

53,5

47,3

– 3-й ремонтный

53,2

47,05

Диаметр вкладышей подшипников, мм:

– номинальный

53,96 – 53,98

47,76 – 47,79

– 1-й ремонтный

53,71 – 53,73

47,51 – 47,53

– 2-й ремонтный

53,46 – 53,48

47,26 – 47,29

– 3-й ремонтный

53,21 – 53,23

47,01 – 47,03

Максимальная допустимая овальность, мм

0,03

Осевой зазор коленчатого вала, мм:

– номинальный

0,07 – 0,17

– максимальный допустимый

0,25

Зазор между коренными вкладышами и шейками коленчатого вала, мм:

– номинальный

0,03 – 0,08

– предельно допустимый

0,17

Диаметр поршня, мм:

– номинальный

80,98

– 1-й ремонтный

81,23

– 2-й ремонтный

81,48

– 3-й ремонтный

81,98

Глубина выемки в головке поршня, мм

DR 8,1

DS, NP4,4

Длина поршневого пальца, мм

57 (54 выпуска до июля 1985 г.)

Зазор в замке поршневых колец, мм:

компрессионное

маслосъемное

– номинальный

0,3 – 0,45

0,25 – 0,5

– предельно допустимый

1,0

1,0

Зазор между кольцами и канавкой в поршне, мм:

– номинальный

0,02 – 0,05

–

– предельно допустимый

1,05

–

Предельно допустимый зазор между шатунными вкладышами и шейками коленчатого вала, мм

0,12

Предельно допустимый осевой зазор шатуна на шейке коленчатого вала, мм

0,37

Предельно допустимый осевой зазор распределительного вала при снятых толкателях, мм

0,15

Радиальное биение шеек распределительного вала, мм, не более

0,01

Диаметр шеек распределительного вала, мм:

– номинальный

26,0

– ремонтный

25,75

Минимальная высота головки блока, мм

132,6

Зазор между зубьями шестерен масляного насоса, мм:

– номинальный

0,05

– предельно допустимый

0,2

Зазор между наружным диаметром шестерен и корпусом насоса, мм

0,15

Пятицилиндровые двигатели

впускной клапан

выпускной клапан

Наружный диаметр седла клапана, мм

37,2

30,8

Ширина рабочей фаски, мм

2,0

2,0

Заглубление плоскости седла относительно плоскости головки блока, мм

9,6

9,0

Угол фаски, град

45

45

Угол верхнего конуса, град

30

30

Диаметр отверстия в направляющих втулках клапанов, мм

8,013 – 8,035

8,013 – 8,035

Предельно допустимый зазор между стержнем клапана и направляющей втулкой, мм

1,0

1,3

Диаметр тарелки клапана, мм

38,0

33,0

Диаметр стержня клапана, мм

7,97

7,95

Максимальная допустимая при шлифовке ширина рабочей фаски, мм

3,5

шлифовке не подлежит

Минимальная высота тарелки клапана до фаски, мм

0,5

шлифовке не подлежит

Длина клапана, мм:

– номинальная

91,0

90,8

– минимальная

90,05

90,3

Угол рабочей фаски клапана, град

45

45

Зазор между кулачками распределительного вала и регулировочными шайбами толкателей клапанов, мм:

– при температуре охлаждающей жидкости 35° С

0,25 ± 0,05

0,45 ± 0,05

– при температуре охлаждающей жидкости 20° С

0,20 ± 0,05

0,40 ± 0,05

Максимальный допустимый зазор между поршнем и цилиндром, мм

0,07

Диаметр цилиндра, мм:

– двигатели 1,9 л и 2,2 л:

• номинальный

79,51

• 1-й ремонтный

79,76

• 2-й ремонтный

80,01

• 3-й ремонтный

80,51

– двигатели 2,0 л и 2,3 л:

• номинальный

81,01 (82,51 для двиг. NF)

• 1-й ремонтный

81,26 (82,76 для двиг. NF)

• 2-й ремонтный

81,51 (83,01 для двиг. NF)

Диаметр вкладышей подшипников, мм:

коренных

шатунных

– номинальный

57,96 – 57,98

45,96 – 45,98(47,76 – 47,78 двигатели 2 л с июля 1983 г. остальные не турбо с июля 1984 г.)

– 1-й ремонтный

57,71 – 57,73

45,71 – 45,73 (47,51 – 47,53 двигатели 2 лс июля 1983 г. остальные не турбо с июля 1984 г.)

– 2-й ремонтный

57,46 – 57,48

45,46 – 45,48 (47,26 – 47,28 двигатели 2 лс июля 1983 г. остальные не турбо с июля 1984 г.)

– 3-й ремонтный

57,21 – 57,23

45,21 – 45,23 (47,01 – 47,03 двигатели 2 лс июля 1983 г. остальные не турбо с июля 1984 г.)

Осевой зазор коленчатого вала, мм:

– номинальный

0,07 – 0,18 (0,07 – 0,23 с 1984 г.)

– максимальный допустимый

0,25

Максимально допустимый зазор между коренными вкладышами и шейками коленчатого вала, мм

0,16

Диаметр поршня, мм:

– двигатели 1,9 л и 2,2 л:

• номинальный

79,48

• 1-й ремонтный

79,73

• 2-й ремонтный

79,98

• 3-й ремонтный

80,48

– двигатели 2,0 л и 2,3 л:

• номинальный

80,98 (82,48 для двиг. NF)

• 1-й ремонтный

81,23 (82,74 для двиг. NF)

• 2-й ремонтный

81,48 (82,98 для двиг. NF)

Зазор в замке поршневых колец, мм:

– номинальный

0,25 – 0,5

– предельно допустимый

1,0

Зазор между кольцом и канавкой в поршне, мм:

– номинальный

0,02 – 0,08

– предельно допустимый

0,1

Предельно допустимый зазор между шатунными вкладышами и шейками коленчатого вала, мм

0,12

Предельно допустимый осевой зазор шатуна на шейке коленчатого вала, мм

0,4

Предельно допустимый осевой зазор распределительного вала при снятых толкателях, мм

0,15

Минимальная высота головки блока (между поверхностями), мм

132,75

Сцепление

Максимальное допустимое биение ведомого диска, мм

0,5

Максимальный допустимый прогиб нажимного диска (внутренний край к внешнему), мм

0,3

Максимальный свободный ход педали сцепления (тросовый привод), мм

15

Высота педали сцепления (гидравлический привод), мм

На 10 мм выше педали тормоза

Коробка передач (передаточные числа)

Передача

Коробка передач 014

QN

4X

Главная

4,11

4,11

1-я

3,46

3,36

2-я

1,79

1,79

3-я

1,07

1,07

4-я

0,7

0,7

Задний ход

3,17

3,17

Передача

Коробка передач 013

3T

HE

HF

Главная

4,11

4,11

4,11

1-я

3,46

3,46

3,46

2-я

1,79

1,79

1,79

3-я

1,07

1,13

1,13

4-я

0,78

0,83

0,83

5-я

0,6

0,68

0,68

Задний ход

3,17

3,17

3,17

Передача

Коробка передач 093 3Q

Главная

5,22

1-я

2,84

2-я

1,52

3-я

0.9

4-я

0,64

5-я

0,48

Задний ход

3,16

Передача

Коробка передач 016

AAZ

3V

3K

5N

3U

Главная

3,89

3,89

3,89

4,11

4,11

1-я

3,6

3,6

3,6

3,6

3,6

2-я

2,13

2,13

2,13

2,13

1,86

3-я

1,46

1,46

1,36

1,46

1,19

4-я

1,07

1,07

0,97

0,97

0,84

5-я

0,86

0,83

0,78

0,73

0,64

Задний ход

3,5

3,5

3,5

3,5

3,5

Передача

Коробка передач 012

QN

Главная

3,888

1-я

3,545

2-я

2,105

3-я

1,429

4-я

1,029

5-я

0,838

Задний ход

3,5

Предельный износ кольца синхронизатора (все коробки передач), мм

0,5

Автоматическая коробка передач

Автоматическая КП

087

089

Главная передача

3,08; 3,25; 3,45 (в зависимости от модели двигателя)

3,42

1-я передача

2,71

2,71

2-я передача

1,5

1,5

3-я передача

1,0

1,0

Задний ход

2,43

2,43

Максимальный диаметр втулки гидротрансформатора, мм

34,12

Максимальная допустимая овальность втулки, мм

0,03

Привод передних колес

Модель

Длина полуоси (без ШРУСов), мм

правой

левой

С 4-х цилиндровыми двигателями

– с механической трансмиссией

579,2

540,7

– с автоматической трансмиссией

540,7

598,5

С 5-цилиндровыми двигателями:

– с механической трансмиссией

550,9

550,9

– с автоматической трансмиссией

529,1

582,8

Передний тормоз

Диаметр диска, мм

256,0 (276 с января 1986 г.)

Толщина дисков, мм

невентилируемые

вентилируемые

– номинальная

13,0

22,0 (25,0 с января 1986 г.)

– предельно допустимая

20,0

23,0 (25,0 с января 1986 г.)

Максимально допустимое биение диска, мм

0,06

Минимальная толщина тормозной колодки, мм

7,05

Задний барабанный тормоз

Диаметр барабана, мм:

– номинальный

230,0

– предельно допустимый

231,0

Максимально допустимое радиальное биение барабана, мм

0,1

Максимально допустимое боковое биение барабана, мм

0,2

Максимально допустимая толщина накладки тормозной колодки, мм

2,5

Диаметр поршня колесного тормозного цилиндра

17,46

Задний дисковый тормоз

Диаметр диска, мм

245,0

Толщина диска, мм:

– номинальная

10,0

– предельно допустимая

8,0

Максимально допустимое биение диска, мм

0,06

Минимальная толщина тормозной колодки, мм

7,0

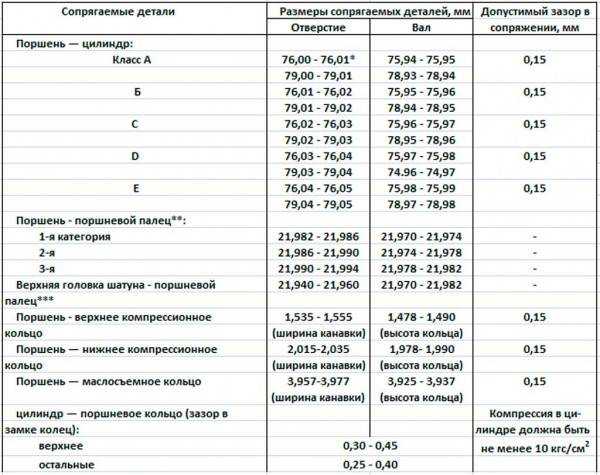

Размеры и маркировки шатунно-поршневой группы

Основные размеры шатунно-поршневой группы даны на рис. 1, 2, 3.

Поршень — алюминиевый литой.

По наружному диаметру поршни разбиты на пять классов (А, В, С, D, Е) через 0,01 мм. Наружная поверхность поршня имеет сложную форму.

Поэтому измерять диаметр поршня необходимо только в плоскости, перпендикулярной поршневому пальцу, на расстоянии 55 мм от днища поршня.

По диаметру отверстия под поршневой палец поршни подразделяются на три класса (1, 2, 3) через 0,004 мм.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо — с хромированной бочкообразной наружной поверхностью.

Нижнее компрессионное кольцо скребкового типа. Маслосъемное кольцо — с хромированными рабочими кромками и с разжимной витой пружиной.

На кольцах ремонтных размеров ставится цифровая маркировка «40» или «80», что соответствует увеличению наружного диаметра на 0,4 или 0,8 мм.

Классы диаметров поршня и отверстия под поршневой палец клеймятся на днище поршня (рис. 4).

По массе поршни сортируются на три группы: нормальную, увеличенную и уменьшенную на 5 г.

Этим группам соответствует маркировка на днище поршня: «Г», «+» и «—». На двигателе все поршни должны быть одной группы по массе.

Поршни ремонтных размеров изготавливаются с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Увеличению на 0,4 мм соответствует маркировка в виде треугольника, а увеличению на 0,8 мм — в виде квадрата.

Стрелка на днище поршня показывает, как правильно ориентировать поршень при его установке в цилиндр. Она должна быть направлена в сторону привода распределительного вала.

Поршневой палец — стальной полый, плавающего типа, свободно вращается в бобышках поршня и втулке шатуна.

В отверстии поршня палец фиксируется двумя стопорными кольцами.

По наружному диаметру пальцы подразделяются на три класса через 0,004 мм.

Класс маркируется краской на торце пальца: синяя метка — первый, зеленая — второй, а красная — третий класс.

Шатун — стальной, кованый. Шатун обрабатывается вместе с крышкой и поэтому они в отдельности невзаимозаменяемы.

Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер 2 (рис. 5) цилиндра, в который они устанавливаются. В верхнюю головку шатуна запрессована сталебронзовая втулка.

По диаметру отверстия этой втулки шатуны подразделяются на три класса через 0,004 мм.

Номер класса 1 клеймится на крышке шатуна. По массе верхней и нижней головок шатуны подразделяются на классы, маркируемые либо буквой, либо краской на крышке шатуна.

На двигатель должны устанавливаться шатуны одного класса по массе.

Подгонять массу шатунов можно удалением металла с бобышек на верхней головке и на крышке до минимальных размеров 33 и 32 мм (рис. 6).

После удаления металла с крышки шатуна на ней необходимо клеймить классы шатуна по отверстию под поршневой палец и по массе.

Классы шатунов по массе верхней и нижней головок

Масса головок шатуна, г

Класс

Цветмаркировки

верхней

нижней

184+2

489+3495+3 501+3

ФЛБ

КрасныйЗеленый

188+2

489+3495+3 501+3

ХМВ

192+2

489+3495+3 501+3

ЦНГ

Голубой

Ваз 2106: тюнинг двигателя своими руками (фото) :

У автомобиля ВАЗ 2106 тюнинг двигателя позволит не только повысить мощность агрегата и скорость машины. Правильная доработка сделает эксплуатацию более приятной и комфортной. Ниже вы узнаете, как улучшить мотор своей верной помощницы.

К чему надо готовиться

Полноценный тюнинг двигателя ВАЗ 2106 – довольно дорогостоящая затея. Ведь придётся не только менять поршневую группу, шатуны, коленвал, коллекторы подвода топлива и отвода отработанных газов.

Все эти детали необходимо тщательно подогнать и сбалансировать. Без обращения к специалистам, имеющим в своём распоряжении специальное дорогостоящее оборудование и, что самое главное, опыт проведения таких работ, никак не обойтись.

Следует также понимать, что затраты на увеличение мощности ВАЗ 2106 (тюнинг двигателя) повлекут за собой полную переделку коробки передач, выхлопной системы. Придётся делать более эффективные тормоза.

Если на автомобиль установлен карбюратор, работы по совершенствованию затронут и его, и систему зажигания. В этом случае целесообразным видится полная замена впрыска топлива на инжектор.

Двигатель получит новые технические характеристики, что приведет к необходимости переоборудовать подвеску – родные пружины и амортизаторы будут неадекватно работать с более резвым мотором. Не помешает и установка дополнительных распорок, усиливающих жёсткость кузовной части.

Без этих изменений увеличение мощности двигателя не будет иметь достаточно выраженного эффекта. Кроме того, управлять такой машиной станет более опасно, чем до вмешательства в сердце ВАЗ 2106.

Тюнинг двигателя: установка кованных поршней

При работе по увеличению мощности двигателя часто заменяют родные литые поршни коваными.

Делается это с одной целью – уменьшить нагрузку. Кованый поршень легче литого. Кроме того, при больших нагрузках (чем больше скорость – тем выше нагрузка на детали двигателя) литьё ведёт себя на порядок хуже кованого металла.

Вместе с заменой поршней есть смысл поменять или облегчить шатуны. Этот процесс более сложен – точность удаления лишнего металла должна быть не менее 0,1 грамма.

Но процедура эта менее выгодна, чем полная замена на Н-образные кованые шатуны, имеющие большую длину, чем родные.

Такая деталь значительно легче и прочнее, а последний фактор позволит повысить степень сжатия в камере сгорания. При длинном шатуне рекомендуется использовать поршни с уменьшенной компрессионной высотой. Результатом проведения таких работ является форсирование двигателя.

Балансировка коленчатого вала

Облегчив шатунно-поршневую группу, необходимо провести балансировку с маховиком, шкивами и желательно с корзиной сцепления. При этом лучше заменить родной коленчатый вал полно-противовесным – он тяжелее, но для этой детали более важным параметром является прочность.

Отсутствие балансировки этой системы не позволит полноценно эксплуатировать обновлённый мотор ВАЗ 2106. Тюнинг двигателя должен осуществляться с учетом полного согласования новых деталей между собой, иначе замена не приведёт к желаемому результату, а вызовет лишь разочарование.

Многие вещи можно выполнить самостоятельно – это снизит затраты на переоборудование и даст вам право говорить, что вы всё сделали сами. Но такой тюнинг двигателя ВАЗ 2106 своими руками под силу сделать лишь ограниченному кругу мотористов, поэтому не стесняйтесь обращаться к ним для проведения тех работ, где важна точность.

Расширение топливоподводящих каналов

Переоборудовав нижнюю часть двигателя, не стоит оставлять без внимания распределительный вал и клапана. От качественной работы этого узла напрямую зависит мощность мотора. Для более продуктивной подачи топливной смеси необходимо расширить и отполировать каналы, по которым она поступает.

Сначала проводят расточку впускного коллектора, после растачивают подводящие каналы в самой головке блока цилиндров. По мере расточки вглубь головки возникнет необходимость срезать направляющие шпильки и отполировать канал. После проведения этой процедуры со всеми каналами необходимо отполировать подающую магистраль со стороны седла клапана.

При этом необходимо проявить осторожность, чтобы не повредить сёдла.

Точно такую процедуру необходимо провести для выпускных коллекторов. Она более трудоёмка, потому как упомянутая деталь выполнена из чугуна. Вместо родного коллектора можно установить специальный «паук», имеющий необходимый диаметр магистралей.

Замена распределительного вала

Делая своему автомобилю ВАЗ 2106 тюнинг двигателя, нельзя обойти вниманием газораспределительный вал, регулирующий работу впускных и выпускных клапанов. Тюнингованные распредвалы отличаются друг от друга и бывают в основном двух видов.

Верховые валы

Верховые валы позволяют двигателю максимально проявить свои характеристики на высоких оборотах. Установка такого элемента позволит сместить «красную» зону оборотов, тем самым позволив мотору выдавать наибольший крутящий момент в этом диапазоне. Достигается это благодаря более широким и мощным кулачкам на валу.

Они гораздо лучше толкают клапана и открывают их больше и дольше, чем кулачки на классическом валу. При этом на холостых оборотах двигатель будет демонстрировать нестабильную работу. Решается проблема с помощью перепрограммирования контроллера электронной системы зажигания.

В случае установки «спортивного» распредвала система зажигания в обязательном порядке также будет подлежать замене более современным оборудованием.

Низовые валы

Низовые валы рекомендуют к установке тем автолюбителям, которые предпочитают эксплуатировать машину преимущественно на низких и средних оборотах. Это позволит увеличить крутящий момент на низких оборотах, что даёт существенное преимущество в условиях езды по бездорожью или буксировке прицепа. Кроме того, такой распределительный вал обеспечит экономию топлива.

Система подачи топлива

Делая глубокий тюнинг двигателя ВАЗ 2106, карбюратор желательно сменить на ижекторную систему подачи топлива. Можно установить более продуктивный карбюратор Solex, подобрать жиклёры и т. д. Но дело всё в том, что этот агрегат автомобиля очень капризен.

На его работу влияют и качество бензина, и подающийся в систему атмосферный воздух, и даже расположение авто относительно горизонтальной поверхности. Установив инжектор, вы заметите много новых положительных качеств у своего автомобиля, а именно:

- Смешение топлива и воздуха происходит непосредственно в камере сгорания, что позволяет не терять до 10 % мощности мотора.

- Возросшая динамика автомобиля обусловлена контролем датчиков – при изменении нагрузки происходит моментальное регулирование впрыска.

- Отсутствие необходимости прогрева зимой, более лёгкий пуск по сравнению с карбюраторными машинами.

- Высокая надёжность и продолжительный срок службы.

- Большая экологичность.

- Через 1,5-2 года вы полностью окупите стоимость инжектора за счёт сэкономленного топлива.

Установка этой системы может быть проведена своими руками. Главное – не забудьте проложить ещё одну топливную магистраль для обратки.

И не забудьте вот еще о чем, осуществляя на ВАЗ 2106 тюнинг двигателя: дросселя должны быть заменены дроссельным узлом, в который и устанавливаются соответствующие заслонки и регулятор холостого хода.

Переоборудование ходовой части автомобиля

На что еще стоит обратить внимание при переоборудовании своего ВАЗ 2106? Тюнинг двигателя и ходовой должны дополнять друг друга.

Невозможно оставить без изменений ходовые характеристики автомобиля, установив более совершенный и сильный мотор. Изменениям должны быть подвергнуты и коробка передач, и редуктор заднего моста.

Передаточное число ведущих пар агрегатов должно соответствовать новым возможностям двигателя, иначе они быстро выйдут из строя.

Тормозную систему нужно усовершенствовать в первую очередь. В таких случаях на передних колёсах ставят вентилируемые диски, а задние барабаны меняют на дисковые тормоза.

Они гораздо надёжнее и продуктивнее барабанных. Суппорт устанавливается от ВАЗ 2108, тормозные диски типа ATE 412125. Самая сложная часть установки – подгонка полуоси под посадочный диаметр диска.

Крепление суппорта делается по аналогии с передними тормозами. При установке полуоси подшипник следует заменить на SKF. Подключается новая система к старой магистрали.

Кроме того, главный тормозной цилиндр требуется заменить изделием иностранного производства.

Переделав всю систему тормозов, обратите внимание на подвеску. Новые возможности машины требуют более жёстких амортизаторов и усиленных пружин. Для усиления жёсткости кузова целесообразно установить специальные распорки.

Одна устанавливается в подкапотном пространстве автомобиля, усиливая жёсткость между лонжеронами автомобиля и посадочными местами передних стоек.

Вторая монтируется в багажном отсеке и фиксирует геометрию расположения посадочных мест задних амортизаторов и пружин.

Отдельно стоит отметить рулевую систему автомобиля. Сделать руль более жёстким поможет усиление стабилизатора поперечной устойчивости.

Достигается это за счёт немного укороченного такого же стабилизатора, который с помощью индивидуально изготовленных креплений повышает жёсткость стандартного во много раз. Да, придется повозиться, но зато вы будете приятно удивлены поведением своей машины на дороге.

Достижение цели

Вот и подходит к конце наш разговор на тему: “Тюнинг двигателя ВАЗ 2106”. Фото, представленные на странице, помогут сориентироваться новичкам в вопросе о том, на какие детали и узлы нужно обращать особое внимание при воплощении желаемого в жизнь.

В результате автовладелец получает совершенно новоё транспортное средство, абсолютно не сопоставимое по техническим параметрам со своим прародителем. Мощный мотор, чувствительная коробка, жёсткий кузов машины позволяют активно маневрировать на скоростях, доступных этому автомобилю только при езде по прямому шоссе.

На трассе, благодаря такой процедуре, как тюнинг двигателя, ВАЗ 2106 сможет оставить далеко позади не только аналогичные авто, но и некоторые иномарки.