Содержание

- 1 Как бензин попадает сразу в камеру сгорания

- 2 Устройство автомобилей

- 3 Преимущества и недостатки двигателей с непосредственным впрыском топлива

- 4 Система непосредственного впрыска топлива в бензиновых двигателях: принцип работы

- 5 Система непосредственного впрыска топлива

- 6 «Грязнуля» FSI: чем «болеют» моторы с непосредственным впрыском и как их вылечить

Как бензин попадает сразу в камеру сгорания

Специально для тех, кто не знаком или плохо понимает, что же такое система непосредственного впрыска топлива на бензиновом моторе. Рассмотрим в этой статье устройство двигателей, принцип работы такой системы и ее отличия от обычного инжектора. Подробнее читайте далее.

Принцип действия

Суть системы заложена в ее названии, топливо (в нашем случае бензин) впрыскивается форсунками непосредственно в камеру сгорания.

Вы скажете: «а в «обычном» моторе оно куда впрыскивается, в выхлопную трубу?»

- В двигателях с обычным распределенным впрыском бензин попадает сначала во впускной коллектор, перед впускными клапанами, незадолго до их открытия.

Во впускном коллекторе он смешивается с воздухом и уже в таком состоянии поступает в цилиндры через впускные клапана.

- А вот в системе непосредственного впрыска бензин из форсунки распыляется прямо в цилиндр, а впускные клапана запускают в цилиндры только воздух.

Первый походу автомобиль с такой системой был мерседес 54 года выпуска, но в наше время более широкую известность получили первые моторы фирмы Mitsubishi.

У японцев они получили аббревиатуру GDI, что в России незатейливо окрестили «ДжеДАй», ну и моторы с таким типом впрыска в сервисах называют Джедаевскими .

[box type=»bio»] Итак, топливо у двигателей GDI впрыскивается прямо в цилиндр. Но это не единственное отличие от распределенного впрыска.[/box]

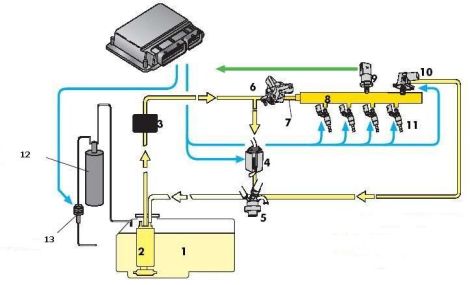

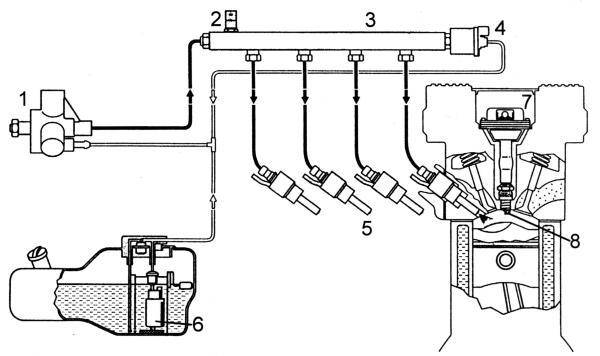

Джедаевские движки имеют обычно 2 топливных насоса, один насос находится в топливном баке (это обычный электронасос), а другой в большинстве случаев устанавливают на двигателе (это ТНВД, топливный насос высокого давления).

Ведь чтобы впрыснуть топливо во впускной коллектор то много силы не надо, а вот для впрыска бензина в цилиндр, да еще и на такте сжатия, нужна сила богатырская. Эту силу нам и дает насос высокого давления.

Давление на его выходе может достигать 30-110 бар, в зависимости от конкретного мотора. ТНВД в бензиновых моторах аналогичен по принципу действия насосам в дизелях.

Конечно же форсунки при непосредственном впрыске тоже имеют некоторые особенности, помогающие им функционировать при высоком давлении. В частности на той части, что вставляется в цилиндр есть специальное тефлоновое уплотнительное кольцо.

Что мы выяснили о системе непосредственного впрыска на данный момент?

[box type=»bio»] Топливо впрыскивается прямо в цилиндры и уже там смешивается с воздухом Давление впрыска высокое — 30-110 бар Два бензонасоса, электрический в баке и ТНВД Специальные форсунки, работающие при высоком давлении и температуре[/box]

Если в моторах распределенного впрыска в цилиндры поступает топливно — воздушная смесь (то есть смесь воздуха с топливом), то в системе прямого впрыска топливо и воздух поступают в цилиндры раздельно и смешиваются уже там.

Причем прямой впрыск топлива применяет несколько способов образования смеси. Смесь может быть однородной (гомогенной) и неоднородной (послойной).

В отличие от «обычных» впрысковых движков в двигателях GDI разное смесеобразование может применяться в одном двигателе. В зависимости от нагрузки двигателя и режима его работы блок управления переходит на то или иное смесеобразование.

Послойное смесеобразование

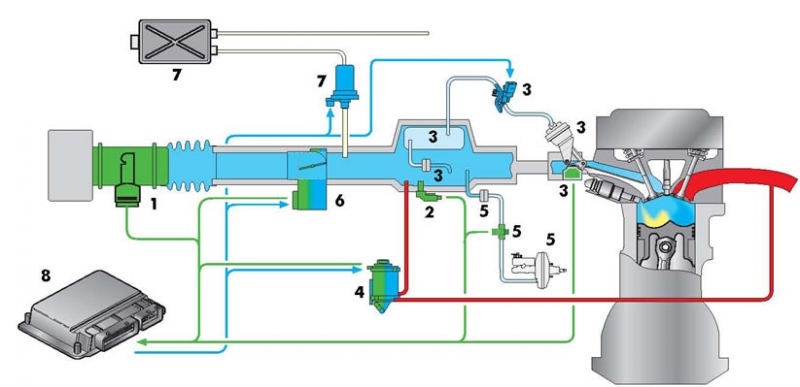

- Тут все просто: слои — это как лук . Общий смысл такой: Впускной коллектор разделен на две части, в нем имеются специальные дополнительные заслонки, которые могут перекрывать нижнюю часть коллектора.

- В результате перекрытия нижней части воздух поступает только через верхнюю часть и закручивается внутри цилиндра.

- Причем воздух в цилиндры поступает, как и положено, на такте впуска. То есть впускной клапан открыт и поршень идет вниз.

- А вот бензин впрыскивается уже на такте сжатия (поэтому и нужно высокое давление чтобы впрыск вообще произошел).

- На такте впуска поршень идет вниз, а поднимаясь вверх (это уже такт сжатия), он создает дополнительное завихрение воздуха.

Незадолго до момента искрообразования происходит впрыск бензина, воздушными завихрениями топливо сносит к свече зажигания.

На тот момент когда происходит искра, облако бензина находится как бы в воздушной оболочке. И в этой оболочке оно и сгорает. То есть сгорание происходит в окружении чистого воздуха.

Благодаря этому вокруг места горения образуется воздушная прослойка, которая снижает тепловые потери, создавая защитный слой между сгорающей смесью и стенками цилиндра.

В результате повышается КПД двигателя и соответственно уменьшается расход топлива.

Гомогенное смесеобразование

Здесь все немного проще, впрыск топлива происходит практически одновременно с впуском воздуха. Все это делается на такте впуска, то есть когда впускной клапан открыт и поршень идет вниз. Пока поршень сделает путь вниз и обратно вверх, смесь воздуха и бензина успеет перемешаться.

Так как топливо все-таки впрыскивается под высоким давлением, то улучшается смесеобразование, а это позволяет использовать бОльшее количество воздуха. Поэтому для таких моторов доступно применение турбокомпрессоров и нагнетателей. Тут прочитайте про основные неисправности инжектора.

Компоненты систем непосредственного впрыска

Здесь уже применяются некоторые дополнительные датчики. Топливо в систему подает электробензонасос в баке автомобиля, этот насос управляется своим собственным блоком управления и создает различное давление в зависимости от потребностей двигателя.

Давление электронасоса регулируется по показаниям датчика низкого давления. Он располоагается на трубопроводе, подводящем топливо к ТНВД.

- Давление топлива после ТНВД регулируется исходя из показаний датчика высокого давления, который устанавливается обычно в топливную рампу. Показания всех датчиков поступают в блок управления двигателем.

На насосе высокого давления расположен регулятор давления топлива, именно он и изменяет давление в зависимости от режима двигателя.

- Сам насос ТНВД приводится в движение при помощи кулачка на распредвалу.

В целом можно сказать что система прямого впрыска более продвинутая чем распределенный впрыск. Она позволяет получить гораздо лучшие характеристики при меньших затратах топлива. Но в нашей стране многие боятся двигателей GDI и им подобных как огня. Обосновывая свои страхи якобы дорогим ремонтом и высокими требованиями к качеству бензина.

Устройство автомобилей

Система непосредственного впрыска инжекторных двигателей аналогична по конструкции системе питания дизельных двигателей Common Rail, предложенной в конце 60-х годов прошлого столетия швейцарским инженером Робертом Хубером, и завоевавшей в настоящее время широкую популярность, активно вытесняя классическую систему питания дизелей благодаря существенным достоинствам.

Слабым местом всех систем непосредственного впрыска топлива в цилиндры двигателя является низкая эффективность смесеобразования – для того, чтобы топливо достаточно быстро сгорало, необходимо его тщательно перемешать с воздухом. По понятным причинам, системы с внешним смесеобразованием в этом плане имеют существенное преимущество, поскольку топливо и воздух перемешиваются еще до подачи в цилиндры двигателя и горение протекает интенсивнее.

Поэтому конструкторам, разрабатывающим дизельные двигатели и бензиновые двигатели с непосредственным впрыском топлива, приходится решать достаточно сложную задачу – как в сотые доли секунды получить внутри цилиндра равномерно распределенную по камере сгорания топливовоздушную смесь требуемого состава и качества.

Одним из путей решения проблемы является повышение давления топлива, впрыскиваемого форсункой в цилиндр двигателя.

Топливо, вырывающееся под большим давлением из сопла распылителя форсунки, распыляется более интенсивно, широким фронтом, распространяясь при этом по камере сгорания и активно смешиваясь с воздухом.

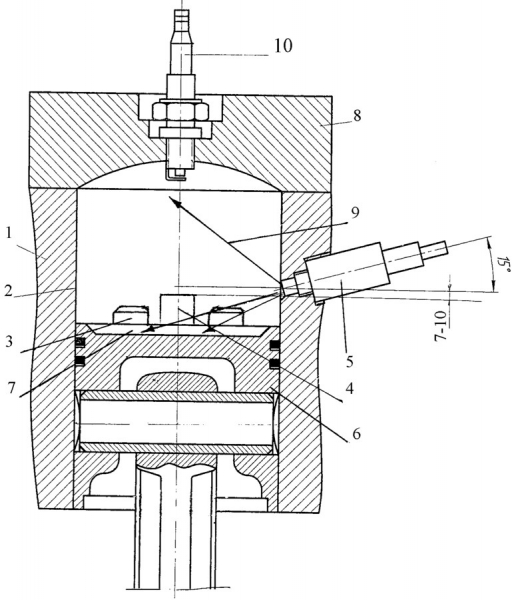

Второй путь интенсификации смесеобразования, над которым работают конструкторы – создание формы камеры сгорания и головки поршня, способствующей завихрению воздуха при сжатии, что тоже способствует перемешиванию бензина и воздуха в цилиндре.

Для инжекторных двигателей с системой питания, использующей непосредственный впрыск, повышение давления впрыска достигается применением топливного насоса высокого давления, необходимость в котором для систем центрального и распределенного впрыска отсутствует.

Конечно же, топливная аппаратура высокого давления ложится определенным бременем на стоимости всей системы питания, что является одним из недостатков системы непосредственного впрыска, тем не менее, достоинства такой системы тоже очевидны.

Двигатель, использующий непосредственный впрыск бензина, экономичнее и экологичнее аналогичных двигателей с внешним впрыском, кроме того, он меньше склонен к детонационным явлениям во время работы.

Итак, для того чтобы обеспечить качественное смесеобразование внутри цилиндра, необходимо повысить давление впрыска. Поэтому в системе непосредственного впрыска топлива насос низкого давления подает топливо через фильтр к насосу высокого давления, который создает в аккумуляторе (накопитель, где топливо находится под высоким давлением) давление 5…13 МПа.

При превышении давления специальный регулятор перепустит избыточное топливо на вход насоса высокого давления. Значение давления в аккумуляторе (накопителе) регистрируется датчиком давления и подается на электронный блок управления (ЭБУ). Топливо из аккумулятора подается к электромагнитным форсункам, которые включаются по команде от микропроцессора.

Благодаря впрыску топлива сразу после подачи искры в цилиндре обеспечивается воспламенение топливовоздушной смеси нормального состава, который поддерживает ЭБУ.

При этом в удаленных от электродов зонах состав горючей смеси остается обедненным и даже бедным (в самых крайних зонах).

Таким образом, при непосредственном впрыске образуется неравномерный состав топливовоздушной смеси по всему объему камеры сгорания.

Из возникшего у электродов свечи зажигания очага горения фронт пламени распространяется в периферийные зоны, где воспламеняет бедные составы смеси с коэффициентом избытка воздуха α≥2.

В результате существенно повышается топливная экономичность двигателя и снижается вероятность возникновения детонации.

По сравнению с системой распределенного впрыска система непосредственного впрыска обладает следующими недостатками:

- более высокая стоимость из-за наличия аппаратуры высокого давления;

- сложные температурные условия работы форсунки, распылитель которой расположен в камере сгорания;

- сложная форма камеры сгорания, необходимая для лучшего перемешивания воздуха и бензина;

- повышенные требования к бензину (ограничение содержания серы) и качеству его очистки.

Кроме того, использование насосов высокого давления или насос-форсунок традиционных конструкций осложняется отсутствием у бензина смазывающих свойств.

Тем не менее, благодаря описанным выше преимуществам, в первую очередь – высокой экономичности, система непосредственного впрыска все шире применяется производителями автомобилей и завоевывает популярность у автомобилистов. Можно предположить, что с развитием и совершенствованием технологий изготовления точных деталей системы с непосредственным впрыском займут лидирующие позиции в конструкциях бензиновых автомобильных двигателей.

***

Механическая система впрыска K-Jetronic

Главная страница

Специальности

Учебные дисциплины

Олимпиады и тесты

Преимущества и недостатки двигателей с непосредственным впрыском топлива

Бензиновые моторы с непосредственным впрыском топлива автолюбители и специалисты оценивают по-разному: одни считают их примером технологического совершенства, другие бояться как огня и готовы отказаться от них ещё на стадии выбора автомобиля. Разбираемся в особенностях конструкции и выясняем, за что стоит любить и ненавидеть непосредственный впрыск.

В чём отличие схемы с непосредственным впрыском

Бензиновые двигатели внутреннего сгорания с непосредственным впрыском начали массово поступать на отечественный рынок в начале 2000-х годов и к настоящему моменту стали непременным атрибутом любого более-менее современного автомобиля среднего или высшего ценового сегмента. Иными словами, они давно являются данностью и останутся таковой до момента перехода человечества на принципиально иные средства передвижения, коими сейчас большинству экспертов видятся электрокары.

Основным отличием от традиционной системы распределённого впрыска схемы с непосредственным впрыском является то, что бензин в ней подаётся не во впускной коллектор, а прямиком в цилиндры. Таким образом, в камеры сгорания поступает не готовая топливовоздушная смесь, а «живое» топливо, при этом смесеобразование производится в самом моторе.

Зачем это нужно

Вопросом создания систем непосредственного впрыска инженеры озаботились ещё во второй половине XIX века, однако довести до массового серийного производства смогли относительно недавно.

Первыми на рынок поступили моторы семейства Mitsubishi GDI, а следом подтянулись и все другие всемирно известные бренды — Volkswagen, GM, Toyota, Mercedes, BMW, Ford, Peugeot/Citroen, Renault, Mazda и даже корейский Hyundai.

Хитрость в том, что схема с непосредственным распределённым впрыском позволяет чрезвычайно тонко и точно управлять процессом смесеобразования и заставлять бензиновый двигатель работать на невероятно бедной топливовоздушной смеси.

Если обычные моторы, как правило, функционируют при соотношении бензина к воздуху в пропорции 1:14, то моторы с непосредственным впрыском в некоторых режимах выходят на 1:20 и даже 1:40. Нетрудно догадаться, что это позволяет им сжигать гораздо меньше топлива.

При этом настройка процессов смесеобразования в реальном времени и применение сразу нескольких режимов работы повышает мощностные и динамические показатели и улучшает экологичность силового агрегата.

Производители таких движков приводят весьма красноречивые данные: расход топлива снижается в среднем на 20-25%, а тяга и мощность повышаются на 10-15%. И всё это при небольшом литраже, применении систем рециркуляции и дожигания выхлопа, соответствии самым строгим экологическим нормам и возможности использования на ДВС многоступенчатого наддува. Словом, не моторы — сказка!

Технические хитрости

И всё бы ничего, да применение схем непосредственного впрыска тянет за собой невероятно высокие требования не только к конструкции силового агрегата, но также к топливному насосу и качеству горючего, а также смазочным материалам, форсункам и электрике, большинству других жизненно важных узлов и агрегатов автомобиля.

Добиться образования правильной смеси при непосредственном впрыске чрезвычайно сложно. Для этого «мозги» машины снабжаются сразу несколькими программами управления с разным циклом работы и ворохом высокоточных датчиков.

А за распыл топлива отвечают специальные вихревые форсунки, работающие при сверхвысоком давлении, для создания которого, в свою очередь, автомобиль оснащается высокопроизводительными топливными насосами, аналогичными тем, что используются в дизельных схемах (если обычные насосы развивают порядка 3-4 атм, то эти обеспечивают 50-130). Разумеется, компоненты таких систем должны быть невероятно технологичными и качественными, рассчитанными на длительный срок службы. Именно соблюдение этих условий позволяет более эффективно распылять топливо, лучше перемешивать его с воздухом и грамотнее распоряжается готовой смесью на разных режимах работы двигателя.

Будучи ненагруженным (к примеру, в режиме холостого хода), двигатель с непосредственным впрыском функционирует в режиме послойного смесеобразования — смесь максимально обедняется, но остаётся достаточно качественной и пригодной для работы.

В этом режиме дроссельная заслонка открыта широко, а впускные заслонки находятся в закрытом состоянии. Горючее впрыскивается ближе к концу такта сжатия в область свечи зажигания, где завихряется и легко воспламеняется.

Гомогенное смесеобразование позволяет получить мощностную смесь, необходимую при равномерных нагрузках на двигатель и на переходных режимах. При максимальных нагрузках открыты как дроссельная заслонка, так и впускные каналы, а горючее впрыскивается ещё на такте впуска.

Одновременно, по возможности, дожигаются и выхлопные газы, что повышает экологические показатели без ущерба для мотора.

Всё это требует доработки геометрии камеры сгорания, повышения степени сжатия до 1:12-14, применения более сложного и дорогого катализатора, высокопроизводительных форсунок с мощными соленоидами, а также высокопроизводительного мультирежимного топливного насоса.

Плюсы и минусы

Главным минусом систем непосредственного впрыска является общее снижение надёжности: даже при незначительных сбоях и поломках какого-либо компонента такой движок начинает «капризничать» — глохнуть, чихать, не выходить на полную мощность, зажигать пиктограмму на приборной панели и всячески намекать владельцу на проблемы.

Вторым не менее важным недочётом является стоимость такого агрегата — это технически сложное устройство, требующее повышенного внимания и контроля ко всем системам, включая систему питания, зажигания, выпуска и электронику.

Чувствительность к качеству топлива — ещё один жирный минус, с которым готов мириться далеко не каждый автовладелец.

Купив машину с системой непосредственного впрыска, вы гарантированно начнёте чрезвычайно тщательно подходить к выбору заправок: заливаться дешёвой горючкой, увы, уже не получится.

И дело даже не в том, что таким моторам нужно особое октановое число — некоторые из них давно научились работать даже на 92-м бензине или спирте, — а в содержании в некачественном бензине соединений серы, фосфора, железа и прочих примесей, мешающих нормальной работе ДВС.

Наконец, отпугнуть от покупки машины с таким движком может и высокая стоимость запасных частей и обслуживания. Дешёвыми высокотехнологичные запчасти к ним не бывают, при этом требования к маслам, фильтрам и прочим «расходникам» также повышаются.

Но всё это меркнет на фоне плюсов:

Именно моторы с непосредственным впрыском являются наиболее технологичными, экономичными, лёгкими и тяговитыми.

Они идеально подходят для эксплуатации в загруженных мегаполисах (именно в пробочных режимах ДВС с непосредственным впрыском наиболее экономичны), вдобавок они позволяют увеличивать интервал замены масла и обладают увеличенным сроком службы из-за уменьшения нагара (это достигается программно максимально эффективным сжиганием топливовоздушной смеси). Однако всего этого удаётся добиться только при чрезвычайно внимательном отношении к автомобилю и грамотном его обслуживании.

Источник

Система непосредственного впрыска топлива в бензиновых двигателях: принцип работы

Система непосредственного впрыска топлива в бензиновых двигателях на сегодняшний день представляет собой наиболее совершенное и современное решение. Главной особенностью непосредственного впрыска можно считать то, что горючее подается в цилиндры напрямую.

По этой причине данную систему также часто называют прямым впрыском топлива. В этой статье мы рассмотрим, как работает двигатель с непосредственным впрыском топлива, а также какие преимущества и недостатки имеет такая схема.

Прямой впрыск топлива: устройство системы непосредственного впрыска

Как уже было сказано выше, горючее в подобных системах питания подается непосредственно в камеру сгорания двигателя. Это значит, что форсунки распыляют бензин не во впускном коллекторе, после чего топливно-воздушная смесь поступает через впускной клапан в цилиндр, а впрыскивают топливо в камеру сгорания напрямую.

Первыми бензиновыми двигателями с непосредственным впрыском стали моторы GDI на моделях японской компании Mitsubishi. В дальнейшем схема получила широкое распространение, в результате чего сегодня ДВС с такой системой подачи топлива можно встретить в линейке многих известных автопроизводителей.

Например, концерн VAG представил ряд моделей Audi и Volkswagen с атмосферными и турбированными бензиновыми двигателям TFSI, FSI и TSI, которые получили непосредственный впрыск топлива. Также двигатели с прямым впрыском производит компания BMW, Ford, GM, Mercedes и многие другие.

Такое широкое распространение непосредственный впрыск топлива получил благодаря высокой экономичности системы (около 10-15% по сравнению с распределенным впрыском), а также более полноценному сгоранию рабочей смеси в цилиндрах и снижению уровня токсичности отработавших газов.

Система непосредственного впрыска: конструктивные особенности

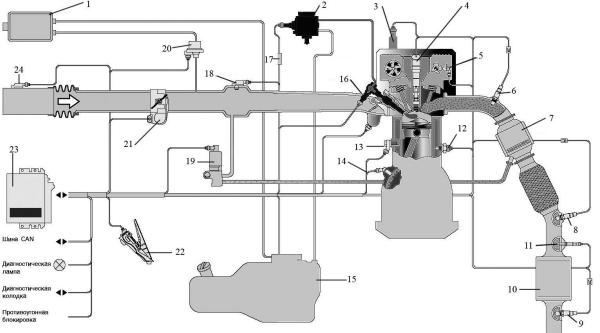

Итак, давайте в качестве примера возьмем двигатель FSI с его так называемым «послойным» впрыском. Система включает в себя следующие элементы:

- контур высокого давления;

- бензиновый ТНВД;

- регулятор давления;

- топливную рампу;

- датчик высокого давления;

- инжекторные форсунки;

Начнем с топливного насоса. Указанный насос создает высокое давление, под которым топливо подается к топливной рампе, а также на форсунки. Насос имеет плунжеры (плунжеров может быть как несколько, так и один в насосах роторного типа) и приводится в действие от распредвала впускных клапанов.

РДТ (регулятор давления топлива) интегрирован в насос и отвечает за дозированную подачу топлива, что соответствует впрыску форсунки. Топливная рейка (топливная рампа) нужна для того, чтобы распределить горючее на форсунки. Также наличие данного элемента позволяет избежать скачков давления (пульсации) горючего в контуре.

Кстати, в схеме используется специальный клапан-предохранитель, который стоит в рейке. Указанный клапан нужен для того, чтобы избежать слишком высокого давления топлива и тем самым защитить отдельные элементы системы. Рост давления может возникать по причине того, что горючее имеет свойство расширяться при нагреве.

Датчик высокого давления является устройством, которое измеряет давление в топливной рейке. Сигналы от датчика передаются на ЭБУ (электронный блок управления двигателем), который, в свою очередь, способен изменять давление в топливной рейке.

Что касается инжекторной форсунки, элемент обеспечивает своевременную подачу и распыл топлива в камере сгорания, чтобы создать необходимую топливно-воздушную смесь. Отметим, что описанные процессы протекают под управлением ЭСУД (электронная система управления двигателем). Система имеет группу различных датчиков, электронный блок управления, а также исполнительные устройства.

Если же говорить о системе прямого впрыска, вместе с датчиком высокого давления топлива для ее работы задействованы: датчик коленчатого вала, ДПРВ, датчик положения дроссельной заслонки, воздухорасходомер, датчик температуры воздуха во впускном коллекторе, датчик температуры ОЖ и т.д.

Благодаря работе этих датчиков на ЭБУ поступает нужная информация, после чего блок посылает сигналы на исполнительные устройства. Это позволяет добиться слаженной и точной работы электромагнитных клапанов, форсунок, предохранительного клапана и ряда других элементов.

Как работает система непосредственного впрыска топлива

Главным плюсом непосредственного впрыска является возможность добиться различных типов смесеобразования. Другим словами, такая система питания способна гибко изменять состав рабочей топливно-воздушной смеси с учетом режима работы двигателя, его температуры, нагрузки на ДВС и т.д.

Следует выделить послойное смесеобразование, стехиометрическое, а также гомогенное. Именно такое смесеобразование позволяет в конечном итоге максимально эффективно расходовать топливо. Смесь всегда получается качественной независимо от режима работы ДВС, бензин сгорает полноценно, двигатель становится более мощным, при этом одновременно снижается токсичность выхлопа.

- Послойное смесеобразование задействуется тогда, когда нагрузки на двигатель низкие или средние, а обороты коленвала небольшие. Если просто, в таких режимах смесь несколько обедняется в целях экономии. Стехиометрическое смесеобразование предполагает приготовление такой смеси, которая легко воспламеняется, при этом не является слишком обогащенной.

- Гомогенное смесеобразование позволяет получить так называемую «мощностную» смесь, которая нужна при больших нагрузках на двигатель. На обедненной гомогенной смеси в целях дополнительной экономии силовой агрегат работает на переходных режимах.

- Когда задействован режим послойного смесеобразования, дроссельная заслонка широко открыта, при этом впускные заслонки находятся в закрытом состоянии. В камеру сгорания воздух подается с высокой скоростью, возникают завихрения воздушных потоков. Горючее впрыскивается ближе к концу такта сжатия, впрыск производится в область расположения свечи зажигания.

Рекомендуем также прочитать статью о том, как можно сделать тюнинг топливной системы двигателя. Из этой статьи вы узнаете о различных методах тюнинга системы питания двигателя, а также на что можно рассчитывать после такой процедуры.

За короткое время до того, как на свече появится искра, образуется топливно-воздушная смесь, в которой коэффициент избыточного воздуха составляет 1.5-3. Далее смесь воспламеняется от искры, при этом вокруг зоны воспламенения сохраняется достаточно количество воздуха. Указанный воздух выполняет функцию температурного «изолятора».

Если же рассматривать гомогенное стехиометрическое смесеобразование, такой процесс происходит тогда, когда впускные заслонки открыты, при этом дроссельная заслонка также открыта на тот или иной угол (зависит от степени нажатия на педаль акселератора).

В этом случае горючее впрыскивается еще на такте впуска, в результате чего удается получить однородную смесь. Избыток воздуха имеет коэффициент, близкий к единице. Такая смесь легко воспламеняется и полноценно сгорает по всему объему камеры сгорания.

Обедненная гомогенная смесь создается тогда, когда дроссельная заслонка полностью открыта, а впускные заслонки закрыты. В этом случае воздух активно движется в цилиндре, а впрыск горючего приходится на такт впуска. ЭСУД поддерживает избыток воздуха на отметке 1.5.

Дополнительно к чистому воздуху могут быть добавлены отработавшие газы. Это происходит благодаря работе системы рециркуляции отработавших газов EGR. В результате выхлоп повторно «догорает» в цилиндрах без ущерба для мотора. При этом снижается уровень выброса вредных веществ в атмосферу.

Что в итоге

Как видно, прямой впрыск позволяет добиться не только экономии топлива, но и хорошей отдачи от двигателя как в режимах низких и средних, так и высоких нагрузок. Другими словами, наличие непосредственного впрыска означает, что оптимальный состав смеси будет поддерживаться на всех режимах работы ДВС.

Рекомендуем также прочитать статью о том, чем инжекторный впрыск отличается от карбюратора. Из этой статьи вы узнаете об основных отличиях данных решений, а также какие плюсы и минусы имеет карбюратор и инжектор.

Что касается недостатков, к минусам прямого впрыска можно отнести разве что повышенную сложность во время ремонта и цену запчастей, а также высокую чувствительность системы к качеству горючего и состоянию фильтров топлива и воздуха.

Система непосредственного впрыска топлива

Наверное, японские инженеры уверены в том, что плохих идей быть не может, просто есть те, что нужно реализовать и довести до ума.

Во всяком случае, по числу оригинальных решений, применённых к серийным автомобилям, с ними явно никто не сравнится. А в Европе и Америке потом возмущаются, что это придумали они, и работали над этим. Конечно, может и подумали.

Но, тем не менее, ничего реализации задуманного так и не сделали. Или просто в итоге забросили, так как посчитали невыгодным.

Вот уже не менее 100 лет на многих автомобилях устанавливается ДВС бензиновый, и почти столько же – дизельный двигатель.

Мы давно к ним привыкли и отлично знаем обо всех (или почти всех) достоинствах и недостатках, умеем применять их в зависимости от обстоятельств. Бензиновый двигатель быстро разгоняется, легко пускается, дешевле стоит и имеет более высокую литровую мощность.

Однако он требует больше топлива, которое стоит довольно дорого. По этой причине он обычно встречается на небольших грузовых и легковых автомобилях.

Дизельный двигатель имеет более высокую стоимость и его обслуживание тоже обходится дороже. Он не так быстроходен, и его литровая мощность несколько ниже, кроме того, он хуже пускается и производит больше шума. Зато расход топлива у него намного ниже, и стоит оно значительно дешевле.

По этой причине коммерческие и тяжёлые автомобили оснащаются дизельным типом двигателя. Автовладельцы всё чаще начинают задумываться о том, какой предпочесть им двигатель. И в итоге нередко выбирают дизель.

Но как было бы хорошо, если бы было два в одном – и легко пускается, и быстрый, и тихий, и мощность высокая, и топливо зимой не замерзает, и «ест» немного… Однако чудеса не происходят, существует лишь только теория двигателей.

Простыми словами

Чтобы сгорело топливо, ему нужен воздух. Однако нужно ли смешивать с топливом количество воздуха, требуемое для его полного сгорания? Это количество воздуха носит название стехиометрическое, и, разумеется, значение его давно уже известно.

Для бензина, например, оптимальный состав топливной смеси выражается соотношением 14, 7:1. Смесь с более высоким содержанием воздуха называется бедной, а с меньшим – богатой.

Небогатую топливную смесь далеко не всегда можно стабильно поджечь, а с богатой несгоревшее топливо будет вылетать в трубу, что увеличит выброс углекислого газа.

Однако воздух требуется не только для сгорания. Чем выше перед воспламенением будет давление в цилиндре, тем больше будет отдача двигателя. И нам выгодно, чтобы на такте впуска в цилиндр попало больше воздуха, чтобы увеличилось давление. Давайте теперь разберёмся, почему дизель отличается большей экономичностью.

Вспомним, как работает двигатель внутреннего сгорания. На такте впуска в цилиндр поступает смесь воздуха и топлива, потом она сжимается и поджигается искрой.

В дизельном двигателе в цилиндр на такте впуска поступает воздух, который сжимается впоследствии под большим давлением, в результате чего он нагревается. К концу сжатия в цилиндр поступает топливо, которое при высокой температуре и давлении самовоспламеняется.

В цилиндре дизельного двигателя намного выше давление, чем в цилиндре бензинового. Для безнаддувного современного дизеля нормальной степенью сжатия считается 20, а в бензиновом двигателе она едва достигает 11. А, между тем, от давления напрямую зависит эффективность.

Немедленно возникает вопрос, можно ли значительно увеличит степень сжатия в двигателе бензиновом. Такие попытки предпринимались, однако результата не принесли, так как есть такие явления, как зажигание калильное и детонация.

Детонация – это излишне быстрое сгорание топлива в удалённых от свечи точках, которое сопровождается перезагрузкой деталей и резким местным перегревом. Первым признаком детонации является стук, который мы слышим, когда резко пытаемся разогнаться после того, как заправим автомобиль низкооктановым бензином.

Калильное зажигание – это преждевременное (до того, как появится искра) воспламенение свечи от нагревшихся слишком сильно деталей камеры сгорания, к примеру, от электрода свечи.

Совет! Длительная детонация и калильное зажигание нельзя допускать, так как это быстро выведет из строя мотор. Калильное зажигание и детонацию провоцируют высокое давление и температура. Чтобы предотвратить детонацию, моторы с повышенной степенью сжатия заправляют высокооктановым бензином, однако выше степени сжатия 11 недостаточно и его.

Теперь разберёмся, что происходит при малых нагрузках. Мы «убавили газ» и поехали более медленно. Как это повлияет на бензиновый мотор? Когда мы отпускаем педаль, дроссельная заслонка прикрывается при впуске, что таким образом уменьшает не только количество подаваемого топлива, но также и количество воздуха. А уменьшение воздух в цилиндре ведёт к уменьшению давления в конце сжатия.

Но вы скажете, что это лишь при карбюраторе. А что же с бензиновым двигателем с впрыском топлива? Ведь там возможно не уменьшая количество воздуха уменьшить подачу топлива. Можно, но, разумеется, есть предел. Слишком бедная смесь искрой поджигаться не будет, придётся прикрывать дроссель, что уменьшит давление. А невысокое давление в цилиндре приведёт к меньшему моменту на выходе.

А что значит «опустить педаль» у дизеля. Это предполагает то, что в цилиндры будет подаваться меньшее количество топлива. Однако давление в конце такта впуска останется прежним, и количество всасываемого воздуха не изменится.

Да, смесь от этого станет бедной, однако дизель успешно работает и на такой – ведь там другое топливо и иначе действует принцип распределения. Дизель остаётся вполне эффективным даже при малых нагрузках.

Вот мы и дошли до главного: чтобы сделать бензиновый двигатель экономичным и в тоже время мощным, необходимо избавиться от детонации и научить его работать на бедной смеси.

Проблема не в том, что воспламенять бедную смесь, соотношение которой меньше, чем 17:1, искра упорно отказывается. Ведь цилиндр можно заполнять бедной смесью, а к свече подавать уже более богатую, которая загорится без труда.

Сделать это пытались в форкамерном двигателе и была заложена именно эта идея. Реальные результаты получилось достигнуть на моторах с распределённым впрыском топлива.

Устойчивой работы здесь удалось добиться на смеси с соотношением 22:1, однако сделать смесь ещё более бедной не получается. Ведь при обычном распределённом впрыске смесеобразование внешнее – во впускной трубопровод форсунка впрыскивает бензин.

Доставить более обогащённую смесь к свече мы можем только путём направления потока при помои методов аэродинамики, к примеру, завихряя его особым образом. Если бы только топливо могло впрыскиваться непосредственно в цилиндр.

Бензиновые двигатели с непосредственным топливным впрыском появились уже достаточно давно, в авиации они активно применялись в годы Второй мировой войны.

Такие двигатели разрабатывались и для автомобилей, по крайней мере, в нашей стране они испытывались в конце 40-вых годов.

Однако с серьёзными недостатками непосредственного впрыска, например, с дымлением при мощностных режимах, не удавалось справиться достаточно долго. Поэтому впрыском непосредственным заниматься практически прекратили.

Однако японцы его не забросили. На Mitsubishi поняли раньше других, какую непосредственный впрыск может принести пользу, в условиях ужесточения экологических норм.

Спустя 15 лет удалось довести до готовности к производству моторы с непосредственным впрыском бензина. Широкой публике их представили на Токийском и Франктфурском автосалонах осенью 1995-ого года.

Через год после этого на японском рынке появился серийный Митсубисиi, а ещё через год европейцам предложили автомобиль Carmisma с двигателем 1.8 GDI.

Особенности устройства GDI

Действительно, двигатель Митсубиси GDI по своей конструкции одновременно напоминает как обычный бензиновый, так и дизельный двигатель. В каждом цилиндре присутствует и форсунка, и свеча зажигания, а топливо подаётся насосом с высоким давлением. Форсунка предоставляет возможность использования двух разных режимов впрыскивания топлива.

Обратим внимание на следующие особенности. Сверху подходит к цилиндру впускной трубопровод. Это обеспечивает получение падающего потока воздуха, разворачивающегося и устремляющегося вверх после контакта с поршнем.

По практически прямому трубопроводу поток движется с очень большой скоростью, некоторое количество воздуха входить будет в поршень по инерции, даже в случае достижения поршнем нижней мёртвой точки.

Поршень – не совсем обычный – сверху имеется выемка сферической формы. Такая форма обеспечивает 3 значимые функции. Во-первых, позволяет задать нужное направление движения воздушному потоку.

Во-вторых, направляет непосредственно к свече зажигания впрыскиваемое топливо, что весьма необходимо при работе на очень бедных смесях.

В-третьих, даёт возможность определить распространение фронта пламени.

В работе GDI выделяются 3 возможных режима, которые, в свою очередь, зависят от режима движения:

Итак, что мы в итоге получаем на выходе

Степень сжатия удаётся поднять 12.5, наполнение воздухом улучшилось. Двигатель может работать устойчиво и на бедной мощность, на 20% уменьшается выброс углекислого газа. Однако такое лишь в Японии. В странах европейских в бензине содержится слишком много серы, поэтому такое преимущество, как повышенная мощность в европейских странах в настоящий момент невозможно.

«Грязнуля» FSI: чем «болеют» моторы с непосредственным впрыском и как их вылечить

Что такое послойное смесеобразование, и почему моторы с непосредственным впрыском завоевывают мир

Термин «непосредственный впрыск» хорошо известен, поскольку данная конструкция широко применяется автопроизводителями еще с 1990-х годов – вспомним, например, моторы GDI (Gasoline Direct Injection – прямой впрыск бензина) от Mitsubishi.

Похожая система сейчас используется концерном Volkswagen, но именуется иначе – FSI, сокращение от Fuel Stratified Injection — «послойный» впрыск топлива». Так в чем же отличие «джидаев» от тех систем, которые применяются теперь? Там и там – непосредственный впрыск, но вот состав самой смеси различается.

Если на первых моделях топливная форсунка представляла собой обычный распылитель, при котором получалась однородная (гомогенная) смесь, и различие между непосредственным и распределенным (MPI) впрыском было только в количестве отверстий распылителя, их расположении и разных показателей давления, то на современных моделях производители уже научились разделять топливовоздушную смесь на зоны с переобогащенной и переобедненной смесью. Зачем это понадобилось? Из-за характеристик сгорания переобедненной смеси. Перечислим плюсы, которые мы получаем во время работы ДВС на такой смеси.

Вполне достаточно, чтобы заработать на звание «Мотор года», не находите? Внедрение таких моторов пошло полным ходом с 2005 года. В качестве примера можно вспомнить массовый переход на FSI-моторы концерна VW.

И, разумеется, первые «блины» вышли комом – достаточно спросить обладателей первых Passat B6 с атмосферными FSI-моторами, выпущенных в 2006 году, с их многочисленными прошивками ЭБУ и проблемами с запуском зимой. «Четырехколечное» подразделение концерна поступило мудрее, не став рисковать своим имиджем ради новых технологий.

Вот выдержка из материала самообучения по двигателю 2.0 TFSI, то, что написано в самом начале документа (здесь и далее цитаты из официальных и обучающих документов VW AG).

Впрочем, полностью отказаться от послойного смесеобразования производитель все же не смог. Давайте рассмотрим подробнее, что же такое послойное смесеобразование.

Хорошо видно, что область использования переобедненных смесей находится в промежутке от 1000 до 3500 об/мин, т.е. в наиболее часто используемом водителями диапазоне оборотов ДВС . Если брать диаграмму относительно нагрузки ДВС:

Опять мы видим в области средних/малых нагрузок работу именно на переобедненной смеси. Каким же образом реализуется такая работа? С помощью ввода специальных управляемых воздушных заслонок во впускном коллекторе…

…и ориентации (и формы) распылителей форсунок, имеющих возможность впрыска топлива прямо в цилиндры (непосредственный впрыск), собственно и становится возможным осуществить процесс работы ДВС на обедненной смеси.

Предлагаем взглянуть на моделирование начального процесса без привязки к конкретному исполнению мотора, как это воспринималось разработчиками системы непосредственного впрыска Bosch MED 7.

Обратите внимание: поток восходящий, симметричный, образующий две равнозначные, однонаправленные циркуляции (топливное «облако» и воздушный поток) в объеме ½ поперечной плоскости цилиндра.

Степень насыщения воздушного «факела» топливом сильно зависит от формы днища поршня, но довольно слабо – от смещения и отклонения самой топливной струи, в данном случае сглаживаемых самой формой днища поршня.

Трудности реализации и необходимые профилактические меры

При всех положительных моментах эксплуатации двигателя на переобедненных смесях у современных автомобилей имеются проблемы, у которых нет «общих точек соприкосновения» со старым семейством MPI-впрыска, что в свою очередь вызывает трудности в диагностике.

Чтобы понять, какие изменения последовали в конструкции, и сравнить, надо обратиться к самому началу появления данного типа системы впрыска в производстве. Конкретную реализацию разберем на примере моделей VW AG.

Итак, сравнение поршневой группы атмосферного и турбированного ДВС…

В первом случае видна схема «встречных потоков» описанных ранее, во втором очевидно играет гораздо большую роль предварительное завихрение потока воздуха во впускном коллекторе (в этом одно из различий исполнения данных моторов) и полная направленная циркуляция в полном объеме цилиндра.

Предварительное завихрение воздушного потока во впускном коллекторе и обедняет классическую однородную (гомогенную) смесь при смешивании воздушного потока с топливом.

На практике первая схема обеспечивает лучшее охлаждение поршня (а с ним – эффективную борьбу с детонационными явлениями при рабочем цикле, о чем подробнее поговорим далее).

В то же время для таких моторов характерна проблема зимнего пуска, при котором свечи просто «заливало» топливом, и мотор не запускался, а самое смешное в этом вопросе (думаю, владельцы Passat B6 первых годов выпуска об этом хорошо помнят), что самая простая «жигулевская» и даже не первой свежести свеча помогала запустить замерзший ДВС, после чего следовала еще одна замена – возвращение оригинальных свечей назад. Последовало порядка десятка изменений версий программного обеспечения блока управления ДВС, прежде чем удалось решить эту проблему. Разумеется, владельцев ДВС с турбокомпрессором такие проблемы не коснулись. Пуск на гомогенной смеси при минусовой температуре воздуха отработан автопроизводителями до мелочей. В дальнейшем на цепных моторах 2008 года и далее эксперименты с формой днища поршня проводить не стали. Обычно такие поршни обладают плоской поверхностью со стандартными выемками под клапана.

Или имеют ярко выраженную сферическую вогнутую поверхность по всей ширине гильзы цилиндров, назначение которой будет понятно немного позже.

А теперь посмотрим на организацию подачи топлива и воздуха на этих ДВС:

Используются форсунки с 6-ю отверстиями, что положительно влияет на качество распыления топлива. Обратите внимание на расположение топливной форсунки и впускного канала: они находятся в одной плоскости, а это значит, суммарного восходящего потока уже не получится.

Учитывая, что топливо должно успеть равномерно распределиться по топливовоздушному заряду, получаем единственный вариант —организацию встречного потока с довольно большим дефицитом по времени эффективного распыления. Разумеется, об эффективном охлаждении поршней в этом случае речь тоже не идет.

Давайте посмотрим, что думают об этом сами создатели.

Довольно простое решение подачи топлива непосредственно в зону свечи, т.е. топливный заряд оборачивается, условно говоря, в «кокон» воздушного заряда (эффект дополнительного охлаждения смеси достигается ее изолированием воздушным потоком, если говорить точнее).

В итоге в зоне электрода свечи мы имеем обогащенную, легко воспламеняемую смесь, а в остальных местах камеры сгорания – переобедненную.

Но путь смешивания топливного и воздушного зарядов очень короткий, в отличие от схемы, обсуждаемой ранее, а нормальное перемешивание, с отражением от поверхности поршня и равномерным распределением по фронту потока (как это было с атмосферным мотором), к сожалению, невозможно.

Именно этот аспект и влияет на возможную проблемную работу ДВС в целом, а причина возникновения трудностей стабильного воспламенения довольна простая:

Симптомы и признаки загрязнения форсунок

Да, основная причина загрязнение распылителей форсунок и приносит наибольшую головную боль обладателям современных FSI-моторов. Обычно сопровождается это вибрацией, пропусками воспламенения при холодном пуске, а также повышенным расходом топлива и дерганьем автомобиля при разгоне. Почему так происходит, вы, наверное, уже догадались.

Разумеется, из-за отклонения топливной струи от расчетной траектории, ведь в данном случае совсем небольшого отклонения вполне достаточно, чтобы резко «обеднить» зону вокруг центрального электрода, при котором устойчивого воспламенения уже не будет. Но и это далеко не последняя проблема в данном ДВС.

Довольно часто обсуждают следующее явление на впускных клапанах:

А вот так выглядит начало такого процесса:

Обратите внимание: налет мягкий, легко снимаемый и совершенно непохожий на тот твердый светло-бурый налет на MPI-моторах, который иначе как механической обработкой не снять. Больше всего он напоминает налет на впускных коллекторах дизельных моторов. И в этом есть часть ответа на вопрос по образованию такого нагара.

Очень часто на вопрос о загрязнении впускных клапанов и форсунок отвечают стандартными фразами: «некачественное топливо», «несвоевременное обслуживание» или «неправильно подобранное масло».

Но, к сожалению, даже при использовании высококачественных материалов и сокращенном интервале обслуживания ситуация радикальным образом не изменится. Чтобы понять причину этой проблемы, давайте рассмотрим диаграмму фаз газораспределения.

Один из наиболее характерных режимов, описывающий важность регулирования фаз газораспределения, на стандартной круговой диаграмме выглядит так:

Но, как быть с увеличением NOx при повышении температуры отработавших газов? Каталитический нейтрализатор для данного соединения человечество еще не придумало.

Была изобретена система возврата отработавших газов EGR, которая и занималась снижением температуры ОГ и, как следствие, уменьшением доли NOx в выхлопных газах.

Но поскольку со временем клапан EGR не сильно отличался по виду от впускных клапанов, выложенных ранее, по степени негативных эмоций он прочно занимал второе место и у механиков, и у владельцев. Одна из самых «оптимистичных» конструкций клапана EGR выглядела так:

Тут конструкторы немного погорячились: поставить дроссельную заслонку на выпускные газы?! Кто хоть раз видел дроссельную заслонку на впуске, может представить, как она будет выглядеть на выпуске. Думаю, понятно, почему последствия загрязнения и отказа этого клапана занимают второе место по негативу у владельцев Passat B6.

Однако, несмотря на многочисленные отказы регулирующих элементов этой системы, надо было как-то решать данный вопрос согласно постоянно ужесточающимся экологическим нормам. В ходе изысканий появилась система внутренней рециркуляции отработавших газов.

Реализована она была как составляющая другой системы и не имела своих компонентов.

Теперь начинает прояснятся происхождение отложений на впускных клапанах, как и довольно слабая их зависимость от топлива, обслуживания, масла и т.д.

Надо учитывать, что и загрязнение форсунок, и загрязнение поверхности впускных клапанов – процессы связанные и влияющие на один фактор – качество смеси в районе центрального электрода.

В то же время заметим, что определяющим фактором влияния на характер воспламенения в цилиндрах все же является именно загрязнение распылителей форсунок.

Этот «процесс» начинает беспокоить владельцев с 35 000 – 45 000 км пробега, и, увидев ошибки по «пропускам воспламенения», далеко не всегда начинают решать проблему с «правильного конца». А что же официальные лица? Неужели такой проблеме не уделяется внимание? Так сказать нельзя. Официально существует пункт при техническом обслуживании. Для примера возьмем Audi Q5:

Но возникает вопрос: а говорили ли вам о необходимости использования этой промывки на официальном ТО? А о регулярности такого мероприятия? Ведь подобные рекомендации для эксплуатации автомобиля в России есть и у BMW, и у Mercedes-Benz, и у других крупных автопроизводителей.

Также нужно понимать, что использование такой промывки, учитывая ее концентрацию в полном баке, играет только профилактическую роль и полностью не очищает распылители.

Но, разумеется, длительность нормального функционирования топливных форсунок увеличивает и рекомендуется к использованию.

А теперь коснемся того, почему же так важно, чтобы распылители топливных форсунок были исправными (чистыми).

Дело в том, что конструкция поршней новых двигателей FSI отнюдь не обладает весомым запасом прочности к детонационному сгоранию смеси, поскольку главный принцип построения таких моторов – максимальное облегчение конструкции и снижение трения.

И тут уместно вспомнить, что днище поршня в таком типе конструкции не имеет возможности омываться (охлаждаться) топливной струей, а это значит, что при любом нарушении процесса воспламенения вполне возможна детонация и, как следствие, разрушение самого поршня (перемычек), что как раз и происходит на моторах 1.4, 1.8 и 2.0 TSI.

Отметим, что, проектируя третье поколение моторов серии 888, конструкторы VAG учли этот момент и создали смешанный впрыск MPI+FSI, который как раз и призван обойти описанные проблемы. Но вот обладатели автомобилей VAG, выпущенных до 2012 года, должны учитывать и такую печальную вероятность событий.

Надеемся, что после прочтения этого материала у вас не возникнет вопроса, для чего необходимо использовать промывку топливной системы и очищать детали впускной системы двигателей с непосредственным впрыском.

Материал подготовлен экспертом компании turbo-union.ru