Содержание

- 1 Механический топливный насос

- 2 Топливные системы бензиновых и дизельных двигателей

- 3 Устройство топливной системы

- 4 Топливная система

- 5 Дизельная, инжекторная, карбюраторная системы питания ДВС

- 5.1 Функции, устройство и принцип функционирования

- 5.2 Варианты системы питания

- 5.3 Карбюратор

- 5.4 Впрыск топлива

- 5.5 Особенности дизельного двигателя

- 5.6 Режимы работы системы питания

- 5.7 Неисправности и сервисное обслуживание

- 5.8 Недостаточное поступление (или отсутствие поступления) горючего в цилиндры двигателя

- 5.9 Потеря мощности ДВС

- 5.10 Утечка горючего

Топливный насос – основной конструктивный элемент топливной системы бензинового двигателя, обеспечивающий подачу под давлением определенного количества топлива к форсункам (двигатели с впрыском топлива) или карбюратору (карбюраторные двигатели). В зависимости от типа привода различают механические и электрические топливные насосы.

Механический топливный насос

Механический топливный насос (бензонасос) применяется на карбюраторных двигателях. Он имеет механический привод от распределительного вала (вала привода масляного насоса). Насос располагается непосредственно на двигателе.

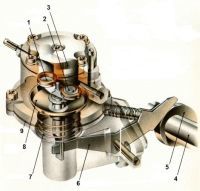

Механический топливный насос является разновидностью поршневого насоса. Конструктивно он объединяет:

- корпус, состоящий из двух частей и закрытый сверху крышкой;

- диафрагму, установленную между верхней и нижней частью корпуса;

- шток, жестко соединенный с диафрагмой;

- возвратную пружину, насаженную на шток;

- всасывающий и нагнетательный клапаны в верхней части насоса;

- сетчатый фильтр в крышке насоса;

- механический привод.

- Схема механического топливного насоса

Диафрагма является основным рабочим органом насоса. Она состоит из нескольких (2-3) мембран, между которыми расположены прокладки.

Диафрагма соединена со штоком, который другим концом взаимодействует с элементами механического привода насоса. Различают разные схемы механического привода насоса.

На отечественным автомобилях применяется конструкция, состоящая из толкателя и рычага с балансиром. У зарубежных производителей популярна схема с двуплечим рычагом (коромыслом).

Привод насоса осуществляется от эксцентрика распределительного вала. При вращении эксцентрика привод насоса перемещает шток с диафрагмой вниз, преодолевая усилие пружины. Объем полости над диафрагмой увеличивается, топливо за счет возникающего разряжения поступает в насос через всасывающий клапан из топливного бака. Нагнетательный клапан закрыт.

При дальнейшем движении эксцентрика рычаг привода насоса освобождается, а диафрагма перемещается вверх под действием возвратной пружины. Над диафрагмой создается давление, за счет которого открывается нагнетательный клапан, и топливо через нагнетательный патрубок поступает в карбюратор. Всасывающий клапан закрыт. Цикл работы насоса повторяется при каждом обороте эксцентрика.

Когда поплавковая камера карбюратора заполняется, запорная игла отсекает доступ топлива в карбюратор. Диафрагма при этом остается в нижнем положении, а привод насоса работает вхолостую (ничего не перемещает). Производительность механического топливного насоса регулируется автоматически путем изменения амплитуды движения диафрагмы.

Электрический топливный насос

Электрический топливный насос применяется в топливной системе бензиновых двигателей с распределенным впрыском топлива.

В двигателях с непосредственным впрыском топлива, а также дизельных двигателях электрический насос используется в контуре низкого давления для предварительной подачи топлива к насосу высокого давления.

Электрический топливный насос создает давление топлива в пределе 0,3-0,4 Мпа (в двигателях с непосредственным впрыском – до 0,7 Мпа). Использование механических насосов в системах впрыска топлива невозможно по причине низкого давления подачи топлива.

Топливный насос с электрическим приводом может располагаться в топливопроводе или в топливном баке. На большинстве современных автомобилей топливный насос встроен в топливный бак.

Такая схема обеспечивает лучшее охлаждение насоса, сокращает вероятность потерь за счет отсутствия всасывающей магистрали.

С другой стороны, система имеет максимальную длину нагнетательного топливопровода, что повышает его уязвимость.

Схема электрического топливного насоса

Электрический топливный насос состоит из электрического привода (электродвигатель) и насосной части (собственно насос), помещенных в металлический корпус. Все элементы топливного насоса находятся в контакте с топливом.

Бензин имеет высокое электрическое сопротивление (более 1 МОм), предотвращающее короткое замыкание.

Конструктивно топливный насос представляет собой модуль, в который помимо насоса включаются датчик расхода топлива, сетчатый топливный фильтр, топливозаборник.

Работу топливного насоса обеспечивают два клапана – обратный и редукционный. Обратный клапан запирает топливную систему при остановке двигателя. Редукционный клапан поддерживает определенное давление в системе, перепуская часть топлива обратно на впуск.

По конструкции различают следующие виды электрических топливных насосов:

- роликовый насос;

- шестеренный насос;

- центробежный насос.

В роликовом насосе топливо всасывается и нагнетается за счет вращения ротора и перемещения в нем роликов.

При увеличении пространства между роликом и ротором создается разряжение, и топливо заполняет это пространство. Когда пространство заполнится полностью, подача топлива отсекается.

По мере вращения ротора происходит уменьшение пространства, открывается выпускное отверстие и топливо под давлением покидает насос.

Аналогичным образом происходит работа шестеренного насоса, где топливо всасывается и нагнетается посредством движения внутренней шестерни (ротора) относительно эксцентрично расположенной внешней шестерни (статора). Боковые стороны зуба ротора при вращении образуют в своих промежутках меняющиеся камеры, с помощью которых всасывается и нагнетается топливо.

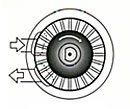

В силу особенностей конструкции роликовый и шестеренный насосы устанавливаются в топливопроводе. В современных системах впрыска предпочтение отдается центробежным (лопастным) насосам, которые обеспечивают равномерную (без пульсаций) подачу топлива и производят мало шума. Вместе с тем, центробежные насосы имеют ограничения по создаваемому давлению и производительности.

Центробежный топливный насос устанавливается, как правило, в топливном баке. Рабочее колесо (крыльчатка) центробежного насоса снабжено по периметру многочисленными лопатками.

Крыльчатка вращается внутри камеры, в которой находятся два канала определенной формы – всасывающий и нагнетательный.

Завихрения топлива, возникающие при воздействии на него лопаток, обеспечивают повышение давления.

Работа топливного насоса начинается по сигналу блока управления двигателем, при котором происходит активация реле насоса. Для обеспечения запуска двигателя электрический топливный насос начинает работу сразу с включением зажигания.

На некоторых автомобилях включение насоса происходит при открытии водительской двери, т.е. еще до запуска двигателя в топливной системе создается рабочее давление. Электрический топливный насос поддерживает давление топлива в узких пределах.

Давление регулируется путем изменения напряжения или с помощью предохранительного клапана.

Топливные системы бензиновых и дизельных двигателей

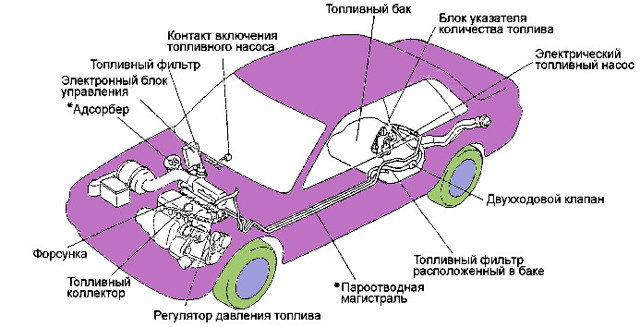

Топливная система — важнейшая часть автомобиля, которая служит для подачи топлива из бака в камеру сгорания двигателя.

Она состоит из множества элементов, предназначенных для транспортировки, фильтрации, учета, подготовки и отвода топлива.

В статье подробнее рассмотрим топливные системы бензиновых и дизельных двигателей, а также узнаем, что такое линия возврата топлива («обратка») и зачем она нужна.

Состав и принцип работы

Главная функция любой топливной системы — это подача необходимого количества топлива из бака в камеру сгорания в определенный момент времени. Функционально она разделяется на две основных системы:

- транспортировка топлива, его фильтрация и создание давления в системе — выполняется механическими и гидравлическими устройствами;

- расчет количества и момента впрыска топлива, а также распределение его по цилиндрам — осуществляется электронными устройствами.

Топливная система автомобиля

В состав топливной системы входят следующие элементы:

- Бак — герметичная емкость для хранения топлива.

- Трубопроводы (прямой и обратный) — трубки и гибкие шланги, по которым осуществляется транспортировка топлива.

- Фильтры (грубой и тонкой очистки) — выполняют очистку от механических загрязнений.

- Регулятор давления — необходим для обеспечения заданного уровня давления.

- Насос — как правило, погружной, приводимый в движение электродвигателем.

- ТНВД — для систем непосредственного впрыска (дизельных двигателей).

- Топливные форсунки.

Виды топливных систем бензиновых двигателей

В зависимости от типа бензинового двигателя, различают карбюраторную и инжекторную топливные системы. Они имеют отличия в конструкции и рабочих параметрах.

Карбюраторный двигатель

Работа карбюраторной системы осуществляется по следующему принципу:

- Насос всасывает топливо из бака. При этом он обеспечивает невысокое давление, достаточное лишь для подачи топлива.

- Двигаясь по трубопроводу, топливо проходит фильтрацию.

- В специальной камере (карбюраторе) горючее смешивается с воздухом.

- Готовая смесь подается напрямую в цилиндры двигателя, где она сгорает.

Инжекторный двигатель

Топливная система инжекторного двигателя отличается тем, что имеет систему впрыска, принудительно нагнетающую топливо в камеру сгорания. Насос такой топливной системы создает более высокое давление, зависящее от типа впрыска:

- С индивидуальными форсунками для каждого цилиндра (распределенный впрыск). Создаваемое насосом давление в топливной рампе составляет от 2,5 бар до 4 бар.

- С одной форсункой (моновпрыск), подающей топливо для всех цилиндров двигателя. Простая схема, которая в современном автомобилестроении практически не используется из-за низкой экономичности.

- Непосредственный впрыск. Форсунки установлены в головке блока цилиндров, что позволяет выполнять прямой впрыск топлива в цилиндры. В этом случае рабочее давление составит около 155 бар.

Конструктивные особенности топливного бака автомобиля

Схема работы топливной системы инжекторного бензинового двигателя:

- Насос через фильтры подает бензин в топливную рампу.

- Регулятор на рампе обеспечивает заданный уровень давления топлива.

- Форсунки, установленные на рампе, впрыскивают топливо в цилиндры.

- В момент подачи бензина в цилиндры подается и воздух, образуется топливовоздушная смесь.

Схема питания дизельного двигателя

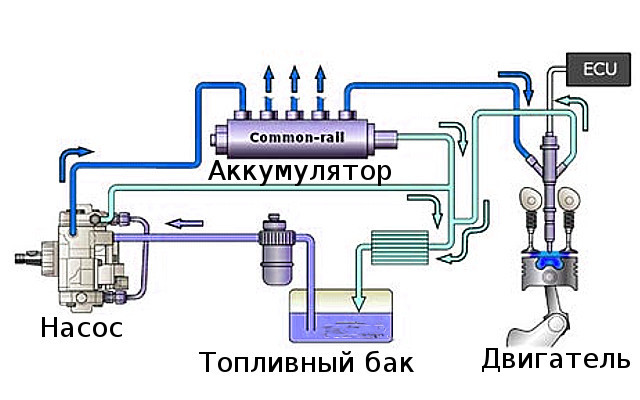

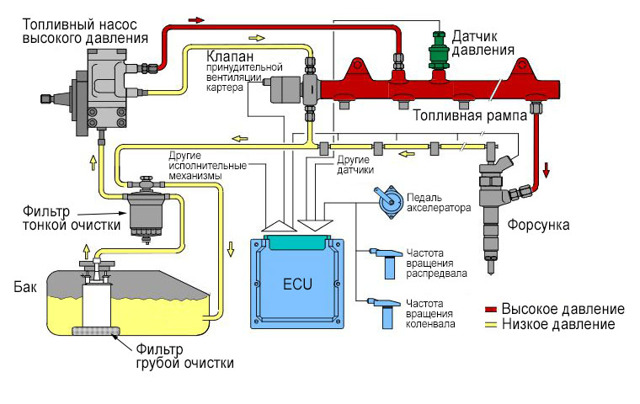

Схема топливной системы common rail

Системы подачи дизельного топлива имеют свои особенности. Различают три типа конструкций:

- Сommon rail (или аккумуляторная);

- С насос-форсунками;

- Разделенные.

Common rail

Наиболее популярная топливная система для дизельного двигателя — аккумуляторная (или common rail). Она соответствует более высоким экологическим стандартам. Это обеспечивается благодаря независимости процессов впрыскивания дизеля от режимов работы двигателя.

Конструктивно система питания дизеля common rail имеет два основных контура:

- Участок низкого давления — состоит из топливного бака, насоса низкого давления, трубопроводов и фильтра.

- Участок высокого давления — состоит из топливного насоса высокого давления (ТНВД), трубопровода, рампы (аккумулятора) и форсунок.

Принцип работы топливной системы дизеля представляет собой следующую последовательность:

- Насос низкого давления нагнетает дизель из топливного бака в трубопровод.

- Проходя по трубопроводу через фильтры грубой и тонкой очистки дизель подается в насос высокого давления.

- ТНВД подает топливо в форсунки, с помощью которых происходит впрыск в цилиндры.

- Одновременно с впрыском топлива происходит подача воздуха.

Разделенная схема питания и насос-форсунка

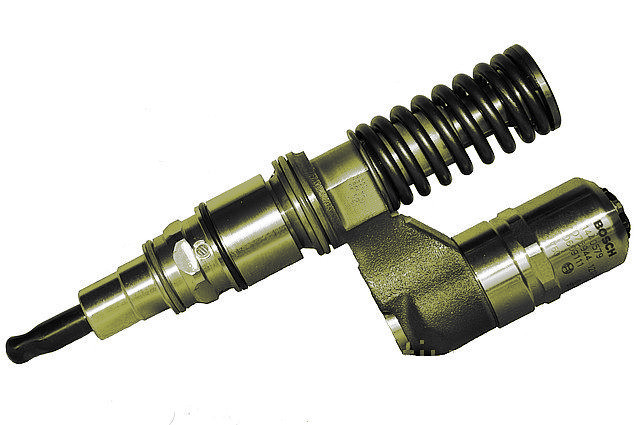

Насос-форсунка

Разделенная топливная система состоит из топливного бака, трубопроводов, ТНВД и форсунок. При этом насос и форсунки соединены длинными трубопроводами, рассчитанными на высокое давление. Разделенная схема активно применяется в отечественном автомобилестроении, поскольку отличается низкой стоимостью и простотой конструкции.

В свою очередь, насос-форсунка — устройство, одновременно создающее нужный уровень давления и производящие впрыск топлива. Она располагается в головке блока цилиндров и приводится в действие кулачковым механизмом.

Прямая и обратная магистрали при этом реализованы как каналы, находящиеся непосредственно в головке блока. Рабочее давление при такой схеме составляет до 2200 бар.

Этот способ имеет важный недостаток — он характеризуется зависимостью давления от режима работы двигателя.

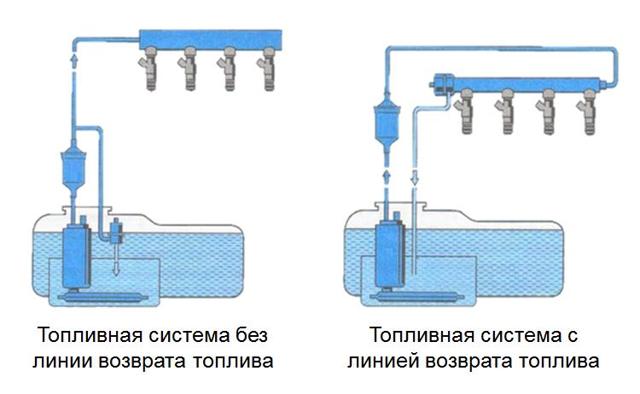

Линия возврата топлива (обратная магистраль)

Топливные системы

Как правило, топливный насос имеет постоянную производительность, то есть закачивает топливо из бака в рампу под постоянным давлением. Двигатель же работает на разных режимах, потребляя разное количество топлива, в зависимости от его нагрузки. Таким образом, возникает необходимость контролировать давление и количество топлива в топливной рампе. Этим занимается регулятор давления топлива, который сливает излишки топлива обратно в бак через линию возврата топлива, так называемую «обратку». В настоящий момент существует два вида топливных систем, отличающихся наличием или отсутствием линии возврата топлива (обратной магистрали).

- Система подачи топлива с линией возврата. Топливо, которое не было впрыснуто форсункой, является избыточным и оно возвращается обратно в бак через регулятор, который расположен на топливной рампе, и линию возврата. Таким образом в топливном коллекторе поддерживается постоянное давление.

- Топливная система без линии возврата. Регулятор давления топлива в таких системах обычно устанавливается в модуле погружного топливного насоса. Избыточное топливо, подаваемое насосом, возвращается обратно в бак через короткую линию возврата. При этом в топливную рампу подается только то количество топлива, которое впрыскивается форсунками. Данная система имеет следующие преимущества — меньшая стоимость и меньший подогрев топлива в баке.

Устройство и принцип работы топливного насоса

Как правило, основные элементы топливной системы одинаковы для большинства моделей автомобилей, находящихся в одной категории. С другой стороны, практические характеристики могут изменяться, в зависимости от технических особенностей конкретного двигателя.

(4

Устройство топливной системы

Работа силовой установки внутреннего сгорания основана на процессе преобразования энергии, выделяемой при горении специальной смеси, в механическое действие. Но чтоб этот процесс происходил правильно, требуется тщательная ее подготовка и подача ее в цилиндры. И это в силовом агрегате выполняет топливная система.

В задачу этой системы входит подача топлива (одного из компонентов смеси) и смешивание его с воздухом, в результате чего и образуется горючая смесь, перед тем, как все это попадет в цилиндр.

Распространенные типы систем питания

На современных автомобилях наибольшее распространение получили два вида топлива – дизельное и бензин. Немного от них отстает газ, хотя он тоже достаточно часто используется.

Используемое топливо напрямую влияет на конструкцию и принцип функционирования топливной системы. Изначально на авто, работающих на бензине, использовался карбюратор, как основной элемент, обеспечивающий смесеобразование. Сейчас такая система питания считается устаревшей и на авто не применяется, а на смену ей пришел инжектор.

Инжекторная система питания

Что касается дизеля, то у него своя система – дизельная. Примечательно, что принцип функционирования ее у дизеля неизменен с момента создания, менялась только конструкция. К тому же, принцип этой системы в некотором роде лежит и в основе работы инжектора. Поэтому следует более подробно рассмотреть каждый из видов используемых сейчас систем питания.

Инжектор и его устройство

Суть функционирования инжектора лежит в том, что топливо принудительно впрыскивается в проходящий поток воздуха. При этом подача бензина осуществляется под давлением, что обеспечивает его распыление, тем самым улучшается его смешивание с воздухом.

Если рассмотреть любую топливную систему, то состоит она из двух основных составляющих – первая обеспечивает поступление воздуха, вторая – топлива.

Воздушная часть, по сути, идентична на всех моторах, в том числе и инжекторном. Представляет она собой объемный канал, на конце которого установлен фильтр, очищающий воздух от примесей. Этот канал соединен с впускным коллектором, а тот в свою очередь ведет к впускным клапанам системы ГРМ.

Всасывание воздуха осуществляется самим двигателем. При движении поршня (на такте впуска) над ним образуется разряжение. При этом открывается впускной клапан, и это движение сопровождается втягиванием воздуха в цилиндр. В общем, все достаточно просто.

А вот устройство и функционирование топливной части значительно сложнее. Состоит она из ряда элементов, каждый из которых выполняет свои функции.

Топливная система состоит из:

- бак с системой вентиляции;

- электрический бензонасос;

- фильтр тонкой очистки;

- регулятор давления;

- трубопроводы (подачи, обратного слива);

- топливная рампа;

- форсунки.

Топливная система инжектора

Бак является вместилищем бензина, откуда он поступает далее в систему. В инжекторной системе бензонасос располагается непосредственно в баке, и в задачу его входит закачка бензина под давлением в остальные составляющие части.

Бензин из насоса сначала попадает в подающую магистраль, ведущую к фильтру. Проходя очистной элемент, из топлива удаляются мелкие примеси. Из фильтра бензин по той же магистрали подается на регулятор, поскольку давление в системе должно держаться в строго заданных параметрах. Выравнивание давления происходит очень просто – лишняя часть топлива по сливной магистрали возвращается в бак.

После регулятора бензин подается на топливную рампу, которая распределяет его по форсункам. По сути, рампа является соединительной трубкой. В задачу же форсунок входит впрыск топлива в проходящий поток воздуха.

Существует несколько видов топливной системы инжектора, отличающиеся по некоторым конструктивным решениям. Так, первые инжекторы были моновпрысковыми, то есть у них использовалась только одна форсунка, установленная во впускной коллектор. В такой конструкции рампа отсутствовала, как таковая.

Сейчас же используются инжекторы с многоточечным впрыском (распределенным), где на каждый цилиндр предусмотрена своя форсунка, и здесь рампа уже используется. При этом форсунки все также устанавливаются во впускной коллектор, только каждая в свой канал.

Самым современным является инжектор с прямым впрыском. Это тоже система распределенного впрыска, у нее подача бензина осуществляется напрямую в цилиндр.

Также устройство топливной системы инжектора имеет еще одну составляющую часть – электронную, которая включает в себя блок управления и ряд датчиков. В задачу ее входит контроль режима работы силового агрегата и определения количества подаваемого топлива. Именно эта составляющая регулирует работу форсунок.

Принцип работы инжектора

Работает инжекторная система питания так: при повороте ключа зажигания в работу включается бензонасос, заполняя всю топливную составляющую бензином. При включении стартера, в цилиндры начинает засасываться воздух.

Электронная же составляющая посредством датчиков собирает информацию о требуемых ей параметрах силовой установки и на их основе проводит расчеты длительности времени открытия форсунок.

После чего она подает электрический импульс на форсунки и те впрыскивают нужное количество бензина в проходящий по коллектору поток воздуха, после чего происходит их смешивание и подача в цилиндры.

Это упрощенное описание принципа работы бензиновой топливной системы, в действительности все выглядит несколько сложнее.

Дизель и его особенности

Принцип работы топливной системы дизеля отличается от бензиновой, что сказывается и на особенностях функционирования системы подачи топлива.

Коснемся только отличий, касающихся топливной составляющей. Первое из них – это то, что у дизеля смесеобразование внутреннее. То есть, компоненты смеси подаются в цилиндры по отдельности и смешиваются они уже там.

А второе отличие заключается в том, что воспламенение смеси производится от сжатия, поэтому давление в цилиндрах дизеля (компрессия) почти вдвое выше, чем у бензинового агрегата.

И оба этих отличия вносят свои коррективы в устройство топливной системы дизеля.

Как ранее указывалось, система состоит из двух основных составляющих – воздушной и топливной. Дизеля это тоже касается.

Относительно воздушной части, то она мало отличается от бензиновой. Единственное, у дизеля используется более хороший фильтр, поскольку этот мотор очень чувствителен к чистоте воздуха.

Топливная составляющая тоже частично похожа на инжекторную, хотя есть и некоторые особые элементы. Всего же в конструкцию входит:

- бак;

- магистрали (низкого и высокого давления, подающие и сливные);

- два фильтрующих элемента (грубой и тонкой очистки);

- топливоподкачивающий насос (обычно входит в конструкцию ТНВД);

- топливный насос высокого давления (ТНВД);

- форсунки;

Топливная система дизельного двигателя

Ранее вся система питания была полностью механической, сейчас же все больше в конструкции появляется электронных частей. Но чтобы было понятнее, рассмотрим все на примере механической системы.

Топливо находится в баке, откуда за счет работы топливоподкачивающей помпы по подающей магистрали низкого давления подается в фильтрующий элемент грубой очистки.

После этого фильтра по той же магистрали подается во второй фильтр – тонкой очистки. И только после этого топливо подается в ТНВД.

Основными рабочими элементами этого насоса являются плунжерные пары, состоящие из поршня и гильзы. Сам насос работает от коленвала и внутри его установлен кулачковый вал. Именно этот вал приводит в действие плунжерную пару, и за счет их работы значительно повышается давление топлива.

После ТНВД дизтопливо по подающим магистралям, но уже высокого давления подается на форсунки.

Принцип функционирования

Воздушную часть и топливную систему дизеля до ТНВД — рассматривать особо нечего. Поэтому более подробно коснемся только участка «насос высокого давления – форсунка».

Форсунка в механической системе работает за счет давления топлива. В ней задается порог открытия, при превышении которого топливо начинает впрыскиваться. И чем выше будет это давление, тем больше топлива подастся в цилиндр (оно будет впрыскиваться, пока давление не упадет ниже установленного порога).

На поршне плунжерной пары насоса имеются специальные проточки, благодаря которым за счет проворота относительно них гильзы удается регулировать количество топлива, подвергающегося сжатию.

Участок «ТНВД-форсунка» полностью заполнена топливом (наличие воздуха не допускается), но давления его недостаточно, чтобы открыть форсунку. Плунжерная же пара при срабатывании сначала сжимает порцию топлива, а затем выталкивает его в магистраль. В результате в указанном участке резко повышается давление, что и обеспечивает открытие форсунки и попадание топлива в цилиндр.

Количество подаваемого в цилиндры топлива регулируется изменением положения гильзы плунжерной пары. Проворачивая ее в нужную сторону, можно дозировать количество топлива, которое будет сжиматься в насосе перед попаданием в магистраль.

Конечно, современные дизельные системы питания конструктивно более совершенны, но принцип их работы неизменен. Поэтому все доработки, в основном, касаются повышения точности и количества дозировки.

Топливная система

-

Двигатель

внутреннего сгорания(сокращённоДВС) — это типдвигателя,тепловая

машина, в которойхимическаяэнергиятоплива(обычно применяется жидкое или газообразное

углеводородное топливо), сгорающего в

рабочей зоне, преобразуется в механическуюработу. -

Несмотря на то,

что ДВС относятся к относительно

несовершенному типу тепловых машин

(сильный шум, токсичные выбросы, небольшой

ресурс), благодаря своей автономности

(используемое топливо содержит гораздо

больше энергии, чем лучшие электрические

аккумуляторы)

ДВС очень широко распространены, например

натранспорте. -

Кривошипно-шатунный

механизм (КШМ)

служит для преобразования

возвратно-поступательных движений

поршня

во вращательное движение коленчатого

вала, и наоборот. -

Детали КШМ делят

на две группы, это подвижные и неподвижные

детали:

- подвижные: поршень с кольцами, поршневой палец, шатун, коленчатый вал, маховик.

- неподвижные: блок цилиндров (является остовом двигателя внутреннего сгорания), головка блока, прокладка, поддон (картер).

Принцип действия

Прямая схема:

Поршень под действием давления газов

совершает поступательное движение в

сторону коленчатого вала. С помощью

кинематических пар «поршень-шатун» и

«шатун-вал» поступательное движение

поршня преобразовывается во вращательное

движение коленчатого вала. Коленчатый

вал

состоит из:

- шатунные шейки

- коренные шейки

- противовес

Кривошипно-шатунный

гидравлический

поворотный механизм

Обратная схема:

Коленчатый вал под действием приложенного

внешнего крутящего

момента

совершает вращательное движение, которое

через кинематическую

цепь

«вал-шатун-поршень» преобразовывается

в поступательное движение поршня.

Газораспределительный

механизм(ГРМ) — механизм

своевременного распределения впуска

горючей смеси и выпуска отработавших

газов в цилиндрахдвигателя

внутреннего сгорания.

Осуществляется

путём перекрытия и открытияпоршнямипродувочных

оконцилиндроввдвухтактных

двигателях, либо открытия и закрытия

впускных и выпускных клапанов (вчетырехтактных

двигателях), имеющих привод отраспределительного

вала (распредвала)икулачкового

механизма.

Распредвал имеет жёсткую

синхронизацию вращения сколенвалом,

реализованную с помощью шестерёнчатой,зубчаторемённой

или цепной передачи.

Как правило, на

высокофорсированных двигателях обрыв

или проскальзывание ремняилицепиГРМ приводит к выходу двигателя из строя

Система впрыска

На современных

автомобилях используются различные

системы впрыска топлива. Система

впрыска

(другое наименование инжекторная

система, от

injection – впрыск) предназначена для

образования топливно-воздушной смеси

за счет впрыска топлива.

Системы впрыска

устанавливаются на автомобили с

бензиновыми и дизельными двигателями.

Вместе с тем, конструкции систем впрыска

бензиновых и дизельных двигателей

существенным образом различаются.

Система впрыска

топлива

входит в состав топливной

системы

автомобиля. Основным рабочим органом

системы впрыска является форсунка

(инжектор).

В зависимости от

способа образования топливно-воздушной

смеси системы

впрыска бензиновых двигателей

разделяются:

- системы центрального впрыска;

- системы распределенного впрыска;

- системы непосредственного впрыска.

Центральный

впрыск

(моновпрыск)

осуществляется одной форсункой,

устанавливаемой во впускном коллекторе.

Система

распределенного впрыска

(многоточечная

система впрыска)

предполагает подачу топлива на каждый

цилиндр отдельной форсункой. Образование

топливно-воздушной смеси происходит

во впускном коллекторе.

Перспективной с

точки зрения топливной экономичности

является система

непосредственного впрыска.

Впрыск топлива осуществляется

непосредственно в камеру сгорания

каждого цилиндра.

Системы впрыска

бензиновых двигателей могут иметь

механическое

или электронное управление.

Наиболее совершенным является электронное

управление впрыском, обеспечивающее

значительную экономию топлива и

сокращение вредных выбросов.

Впрыск топлива в

системе может осуществляться непрерывно

или импульсно

(дискретно).

Перспективным с точки зрения экономичности

является импульсный впрыск топлива.

В двигателе система

впрыска обычно объединена с системой

зажигания

и составляет объединенную

систему впрыска и зажигания

(Motronic,

Fenix). Согласованную работу систем

обеспечивает система

управления двигателем.

Современными

системами

впрыска дизельных двигателей

являются:

- система впрыска Сommon Rail;

- система впрыска насос-форсунками.

впрыска Common Rail

основана на подаче топлива к форсункам

от общего аккумулятора высокого давления

– топливной рампы (в переводе Common Rail –

“общая рампа”).

впрыска насос-форсунками

функции создания высокого давления и

впрыска топлива объединены в одном

устройстве – насос-форсунке.

дизельных двигателей имеют электронное

управление.

(другое наименование система

питания топливом)

предназначена для питания двигателя

автомобиля топливом, а также его хранения

и очистки.

автомобиля

имеет следующее устройство:

- топливный бак;

- топливный насос;

- датчик указателя запаса топлива;

- топливный фильтр;

- топливопроводы;

- система впрыска.

Топливный бак

предназначен для хранения запаса

топлива, необходимого для работы

двигателя. Топливный бак в легковом

автомобиле обычно располагается в

задней части на днище кузова. Емкость

топливного бака обеспечивает в среднем

500 км пробега конкретного автомобиля.

Топливный бак изолирован от атмосферы.

Вентиляцию топливного бака производит

система

улавливания паров бензина.

Топливный насос

подает топливо в систему впрыска и

поддерживает рабочее давление в топливной

системе. Топливный насос устанавливается

в топливном баке и имеет электрический

привод. При необходимости используется

дополнительный (подкачивающий) насос

(не путать с топливным насосом высокого

давления системы впрыска дизельных

двигателей и системы непосредственного

впрыска).

В топливном баке

вместе с насосом устанавливается датчик

указателя запаса топлива.

Конструкция датчика включает поплавок

и потенциометр. Перемещение поплавка

при изменении уровня топлива в баке

приводит к изменению положения

потенциометра. Это, в свою очередь,

приводит к повышению сопротивления в

цепи и уменьшению напряжения на указателе

запаса топлива.

Очистка поступающего

топлива осуществляется в топливном

фильтре. На

современных автомобилях в топливный

фильтр встроен редукционный клапан,

регулирующий рабочее давление в системе.

Излишки топлива отводятся от клапана

по сливному топливопроводу. На двигателях

с непосредственным

впрыском топлива

редукционный клапан в топливном фильтре

не устанавливается.

Топливный фильтр

топливной системы дизельных двигателей

имеет несколько иную конструкцию, но

суть его работы остается прежней. С

определенной периодичностью производится

замена топливного фильтра в сборе или,

только, фильтрующего элемента.

Топливо в системе

циркулирует по топливопроводам.

Различают подающий и сливной топливопроводы.

В подающем топливопроводе поддерживается

рабочее давление. По сливному топливопроводу

излишки топлива удаляются в топливный

бак.

Система впрыска

предназначена для образования

топливно-воздушной смеси за счет впрыска

топлива.

Работа топливной

системы

осуществляется следующим образом. При

включении зажигания топливный насос

закачивает топливо в систему. При

прохождении через топливный фильтр

происходит его очистка. Далее топливо

поступает в систему впрыска, где

происходит распыление и образование

топливно-воздушной смеси.

На некоторых

автомобилях рабочее давление в топливной

системе создается при открытии

водительской двери (включается топливный

насос).

Впускная система

Впускная система(другое наименование –система впуска)

предназначена для впуска в двигатель

необходимого количества воздуха и

образования топливно-воздушной смеси.

Термин «впускная система» появился с

развитием конструкции двигателей

внутреннего сгорания, особенно с

появлениемсистемы

непосредственного впрыска топлива.

Оборудование для питания двигателя

воздухом перестало быть просто

воздуховодом, а превратилось в отдельную

систему.

В своей работе

система впуска взаимодействует со

многими системами двигателя, в том

числе:

- системой впрыска;

- системой рециркуляции отработавших газов;

- системой улавливания паров бензина;

- вакуумным усилителем тормозов.

-

Взаимодействие

перечисленных систем и еще ряда других

систем обеспечивает система

управления двигателем. -

Для улучшения

наполнения цилиндров воздухом, повышения

мощности в конструкции системы впуска

современных бензиновых и дизелных

двигателей используется турбонаддув. -

Впускная система

имеет следующее общее устройство:

- воздухозаборник;

- воздушный фильтр;

- дроссельная заслонка;

- впускной коллектор;

- впускные заслонки (на отдельных конструкциях двигателей);

- соединительные патрубки;

- конструктивные элементы системы управления двигателем.

Схема

впускной системы

Воздухозаборникобеспечивает забор воздуха из атмосферы

и представляет собой патрубок определенной

формы.

Воздушный фильтрслужит для очистки воздуха от механических

частиц. Фильтрующий элемент изготавливается

из специальной бумаги и размещается в

отдельном корпусе. Фильтрующий элемент

воздушного фильтра является расходным

материалом, т.е. имеет ограниченный срок

службы. В зависимости от условий

эксплуатации автомобиля срок службы

фильтрующего элемента может изменяться.

Дроссельная

заслонкарегулирует величину

поступающего воздуха в соответствии с

величиной впрыскиваемого топлива. На

современных двигателях дроссельная

заслонка приводится в действие с помощью

электродвигателя и не имеет механической

связи с педалью газа.

Впускной коллекторраспределяет поток воздуха по цилиндрам

двигателя и придает ему необходимое

движение. Разряжение, возникаемое во

впускном коллекторе используется в

работе вакуумного усилителя тормозов,

а также для привода впускных заслонок.

На двигателях с

непосредственным впрыском топлива в

дополнение к дроссельной заслонке

устанавливаются впускные заслонки.

Они обеспечивают процесс смесеобразования

за счет разделения воздуха на два

впускных канала. Один канал перекрывает

заслонка, через другой – воздух проходит

безпрепятственно.

Впускные заслонки

установлены на общем валу, который

поворачивается с помощью вакуумного

или электрического привода.

Работу впускной

системы обеспечивает система управления

двигателем. Конструктивные элементы

системы управления двигателем, которые

используются в работе системы впуска,

можно разделить на три группы:

- входные датчики;

- блок управления;

- исполнительные устройства.

К примеру, впускная

система двигателя с непосредственным

впрыском топлива имеет следующие

датчики:

- расходомер воздуха;

- датчик температуры воздуха на впуске;

- датчик положения дроссельной заслонки;

- датчик давления во впускном коллекторе;

- датчик положения впускной заслонки;

- датчик положения клапана рециркуляции;

- датчик давления в магистрали вакуумного усилителя тормозов.

Расходомер

воздухаидатчик температуры воздуха

на впускеслужат для определения

нагрузки на двигатель. На последних

моделях двигателей расходомер воздуха

не устанавливается. Величина нагрузки

двигателя определяется с помощью датчика

температуры воздуха на впуске и

дополнительногодатчика атмосферного

давления.

Датчик давления

во впускном коллектореиспользуется

в работе системы рециркуляции отработавших

газов для расчета количества перепускаемых

газов. Остальные датчики обеспечивают

работу соответствующих систем.

Работой впускной

системы управляют следующие исполнительные

устройства:

- блок управления дроссельной заслонкой;

- электродвигатель привода впускных заслонок или клапан управления вакуумным приводом заслонок (на двигателе с непосредственным впрыском топлива);

- запорный клапан системы улавливания паров бензина;

- электромагнитный клапан системы рециркуляции отработавших газов.

Исполнительные

устройства активирует блок управления

двигателем.

Дизельная, инжекторная, карбюраторная системы питания ДВС

Двигатель внутреннего сгорания (далее – ДВС) не зря считается сердцем автомобиля. Именно производимый им крутящий момент является первоисточником всех механических и электрических процессов, происходящих в транспортном средстве.

Однако мотор не может существовать обособленно от обслуживающих его систем – смазки, питания, охлаждения и выпуска газов. Наиболее значимую роль при функционировании ДВС играет система питания двигателя (или топливная система).

Функции, устройство и принцип функционирования

Каждый автомобиль характеризуется таким понятием, как «запас хода». Он определяется расстоянием, которое автомобиль способен преодолеть на полном топливном баке без дополнительных заправок.

На данный показатель оказывают влияние самые различные факторы: сезонные, погодные и природные условия движения, характер дорожного покрытия, степень загруженности автомобиля, индивидуальные особенности водителя при управлении транспортным средством и т.д.).

Однако главенствующую роль в определении «аппетита» автомобиля играет система питания и ее правильная работа.

Система питания выполняет функции:

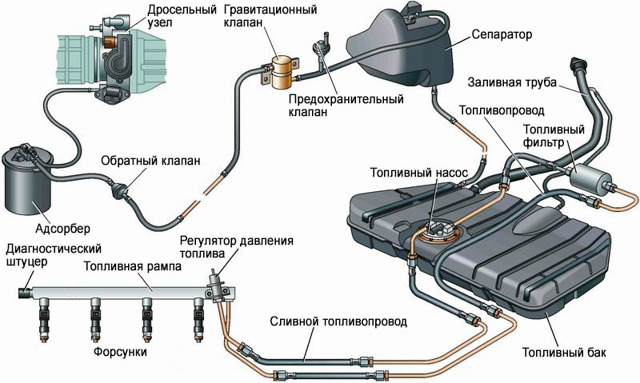

Классическая система питания автомобиля состоит из следующих структурных элементов:

- топливного бака, предназначенного для хранения горючего;

- топливного насоса, выполняющего функции создания давления в системе и принудительной подачи топлива;

- топливопроводов – специальных металлических трубок и резиновых шлангов для транспортировки горючего из топливного бака к ДВС (а излишков топлива – в обратном направлении);

- фильтра (или фильтров) очистки топлива;

- воздушного фильтра (для очистки воздуха от примесей);

- устройства приготовления топливно-воздушной смеси.

Система питания имеет достаточно простой принцип работы: под воздействием специального топливного насоса горючее из бака, предварительно пройдя процедуру очистки топливным фильтром, по топливопроводам подается к устройству, предназначенному для приготовления топливно-воздушной смеси. И уже затем смесь подается в цилиндры двигателя.

Варианты системы питания

Основными видами горючего для ДВС являются бензин и дизельное топливо («солярка»). Газ (метан) так же относится к видам современного топлива, но, несмотря на широкую применяемость, пока не получил актуальности.

Вид топлива является одним из критериев классификации систем питания ДВС.

В этой связи выделяют силовые агрегаты:

Но наиболее признанной среди специалистов является типология систем питания двигателя по способу подачи топлива и приготовления топливно-воздушной смеси. Следуя данному принципу классификации, различаются, во-первых, система питания карбюраторного двигателя, во-вторых, система питания с впрыском топлива (или инжекторного двигателя).

Карбюратор

Карбюраторная система основана на действии технически сложного устройства – карбюратора. Карбюратор – это прибор, осуществляющий приготовление смеси топлива и воздуха в необходимых пропорциях. Несмотря на разнообразие видов, в автомобильной практике наибольшее применение получил поплавковый всасывающий карбюратор, принципиальная схема которого включает:

- поплавковую камеру и поплавок;

- распылитель, диффузор и смесительную камеру;

- воздушную и дроссельную заслонки;

- топливные и воздушные каналы с соответствующими жиклерами.

Подготовка топливно-воздушной смеси в карбюраторе осуществляется по пассивной схеме. Движение поршня в такте впуска (первом такте) создает в цилиндре разряженное пространство, в которое и устремляется воздух, проходя через воздушный фильтр и сквозь карбюратор.

Именно здесь и происходит формирование горючей смеси: в смесительной камере, в диффузоре топливо, вырывающееся из распылителя, дробится воздушным потоком и смешивается с ним. Наконец, через впускной коллектор и впускные клапаны горючая смесь подается в конкретный цилиндр двигателя, где в необходимый момент и воспламеняется искрой от свечи зажигания.

Таким образом, система питания карбюраторного двигателя представляет собой преимущественно механический способ приготовления топливно-воздушной смеси.

Впрыск топлива

Эпоха карбюратора сменяется эпохой инжекторного двигателя, система питания которого основана на впрыске топлива. Ее основными элементами являются: электрический топливный насос (расположенный, как правило, в топливном баке), форсунки (или форсунка), блок управления ДВС (так называемые «мозги»).

Принцип работы указанной системы питания сводится к распылению топлива через форсунки под давлением, создаваемым топливным насосом.

Качество смеси варьируется в зависимости от режима работы двигателя и контролируется блоком управления.

Важным компонентом такой системы является форсунка.

Типология инжекторных двигателей основывается именно на количестве используемых форсунок и места их расположения.

Так, специалисты склонны выделять следующие варианты инжектора:

Система распределенного впрыска предполагает использование форсунок по количеству цилиндров двигателя, где каждый цилиндр обслуживает собственная форсунка, участвующая в подготовке горючей смеси. Система центрального впрыска располагает только одной форсункой на все цилиндры, расположенной в коллекторе.

Особенности дизельного двигателя

Как бы особняком стоит принцип действия, на котором основывается система питания дизельного двигателя.

Здесь топливо впрыскивается непосредственно в цилиндры в распыленном виде, где и происходит процесс смесеобразования (смешивания с воздухом) с последующим воспламенением от сжатия горючей смеси поршнем.

В зависимости от способа впрыска топлива, дизельный силовой агрегат представлен тремя основными вариантами:

- с непосредственным впрыском;

- с вихрекамерным впрыском;

- с предкамерным впрыском.

Вихрекамерный и предкамерный варианты предполагают впрыск топлива в специальную предварительную камеру цилиндра, где оно частично воспламеняется, а затем перемещается в основную камеру или собственно цилиндр. Здесь горючее, смешиваясь с воздухом, окончательно сгорает.

Непосредственный же впрыск предполагает доставку топлива сразу же в камеру сгорания с последующим его смешиванием с воздухом и т.д.

Еще одна особенность, которой отличается система питания дизельного двигателя, заключается в принципе возгорания горючей смеси.

Это происходит не от свечи зажигания (как у бензинового двигателя), а от давления, создаваемого поршнем цилиндра, то есть путем самовоспламенения. Иными словами, в этом случае нет необходимости применять свечи зажигания.

Однако холодный двигатель не сможет обеспечить должный уровень температуры, требуемый для воспламенения смеси. И использованием свечей накаливания позволит осуществить необходимый подогрев камер сгорания.

Режимы работы системы питания

В зависимости от целей и дорожных условий водитель может применять различные режимы движения. Им соответствуют и определенные режимы работы системы питания, каждому из которых присуща топливно-воздушная смесь особого качества.

Выбор условий работы системы питания, таким образом, должен быть оправдан необходимостью движения в определенном режиме.

Неисправности и сервисное обслуживание

В процессе эксплуатации транспортного средства топливная система автомобиля испытывает нагрузки, приводящие к ее нестабильному функционированию или выходу из строя. Наиболее распространенными считаются следующие неисправности.

Недостаточное поступление (или отсутствие поступления) горючего в цилиндры двигателя

Некачественное топливо, длительный срок службы, воздействие окружающей среды приводят к загрязнению и засорению топливопроводов, бака, фильтров (воздушного и топливного) и технологических отверстий устройства приготовления горючей смеси, а также поломке топливного насоса. Система потребует ремонта, который будет заключаться в своевременной замене фильтрующих элементов, периодической (раз в два-три года) прочистке топливного бака, карбюратора или форсунок инжектора и замене или ремонте насоса.

Потеря мощности ДВС

Неисправность топливной системы в данном случае определяется нарушением регулировки качества и количества горючей смеси, поступающей в цилиндры. Ликвидация неисправности связана с необходимостью проведения диагностики устройства приготовления горючей смеси.

Утечка горючего

Утечка горючего – явление весьма опасное и категорически не допустимое. Данная неисправность включена в «Перечень неисправностей…», с которыми запрещается движение автомобиля.

Причины проблем кроются в потере герметичности узлами и агрегатами топливной системы.

Ликвидация неисправности заключается либо в замене поврежденных элементов системы, либо в подтягивании креплений топливопроводов.

Таким образом, система питания является важным элементом ДВС современного автомобиля и отвечает за своевременную и бесперебойную подачу топлива к силовому агрегату.